Статьи

Приёмы формовки художественных отливок в опоках

Что такое опока? В современном государственном стандарте приведено такое определение: «Опока — приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортирования ее при заливке жидким металлом». Другими словами — это жесткий деревянный или металлический жакет, который обеспечивает прочность элемента литейной формы и собранной формы при всех необходимых операциях ее изготовления и использования. Опоки не только облегчают проведение этих операций, но и обеспечивают возможность выполнения ряда таких приемов, которые без них невозможны. Тем самым они упрощают и сам технологический процесс получения особенно сложных отливок.

Форма, изготовленная в опоках, всегда разъемная. Минимальное число опок в ней — две36, когда имеется один разъем формы — например, древние глиняные или каменные формы из двух половинок (см. рис. 101). Но для сложных отливок может быть и большее число опок, аналогично числу кусков формы, показанных на рис. 107.

Опоки могут быть универсальными, пригодными для изготовления форм оливок разно образных конструкций, или специальными для литейных форм определенного типа отливок, как, например, при литье пушек. Универсальные опоки обычно имеют прямоугольную форму в плане.

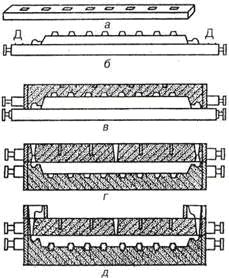

![Операции изготовления отливок в крупных опоках [45]: а — кантовка полуформ; б — сборка формы Operacii_izgotovlenija_otlivok_v_krupnyh_opokah.jpg](/upload/medialibrary/e73/Operacii_izgotovlenija_otlivok_v_krupnyh_opokah.jpg)

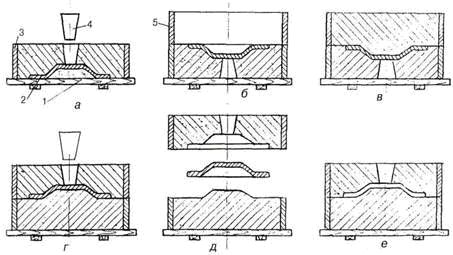

Рис. 171. Операции изготовления отливок в крупных опоках [45]: а — кантовка полуформ; б — сборка формы

Одним из важных преимуществ изготовления литейных форм в опоках стала возможность использования влажных сыпучих материалов — песчано-глинистых смесей не только для стационарных форм, изготавливаемых в почве (см. рис. 98), но и для форм, которые перемещают и подвергают разным манипуляциям. Необходимая прочность таких формовочных смесей обеспечивается уплотнением их в опоке. Иногда ее увеличивают последующей сушкой рабочей поверхности, оформляющей отливку. Ранее элементы разборной формы «лепили» из быстросхватывающихся пластичных материалов: глины, гипса, глины с гипсом и др.

Операции сборки, разборки, транспортировки легких форм в небольших опоках при литье мелких отливок выполняли вручную. Для крупных форм использовали подъемно-транспортное оборудование и другие механизмы (рис. 171). Для этого опоки должны иметь соответствующие конструктивные элементы: ручки и цапфы для транспортировки, штыри и отверстия для их установки (чтобы центрировать части формы при сборке), элементы для скрепления собранной формы и т.д.

Когда появились опоки? Первое широкое применение опок обычно связывают с именем уже упоминавшегося Г. Монжа. Применение опок было вызвано тогда острой необходимостью повысить производительность труда при массовом производстве пушек для защиты Французской революции. В результате родился изложенный в гл. 4 способ «быстрого литья» пушек.

Н. Н. Рубцов приводит косвенные данные о возможном использовании опок для тех же целей в России уже в первой половине XVII в. [13]. Вполне вероятно, что где-то применяли и ранее что-то похожее на деревянные жакеты, особенно при изготовлении мелких форм. Но совершенно очевидно, что повсеместное распространение опоки получили лишь после промышленной революции XVII в., когда возникла настоятельная необходимость производить большое количество одинаковых отливок для разнообразных машинных орудий труда и энергоустановок.

Появившись для промышленных целей, опоки стали применяться для художественных отливок как относительно простых, так и сложных. В ряде случаев одни и те же приемы используют для получения машиностроительных и художественных отливок.

Вот несколько примеров. Ажурную литую вазу (рис. 172) проще всего изготовить по частям: верхнюю тарелку, нижнее основание, тоже похожее на тарелку, и стойку вазы. Из этих частей затем собирают изделие, скрепляя части болтами. Рассмотрим процесс изготовления литейной формы для тарелки вазы (рис. 173). На гладкий модельный щиток (плиту) / устанавливают модель тарелки 2 в положении, позволяющем извлечь ее из формы, и опоку 3 (рис. 173, а). При массовом производстве таких изделий обычно используют специальную деревянную или металлическую модель-копию, которой можно пользоваться многократно. Так как в рассматриваемом случае металл целесообразно заливать через зону в дне тарелки, которая при сборке будет закрыта стойкой вазы, именно на это место устанавливают модель литниковой системы 4. Модель припыливают разделительным составом, опоку заполняют формовочной смесью и уплотняют ее. Затем извлекают модель литниковой системы и полученную полуформу (верхнюю) переворачивают и устанавливают на щиток в положение, показанное на рис. 173. б.

![Литая ажурная ваза. Чугун. Касли [25] Litaja_azhurnaja_vaza_Chugun_Kasli.jpg](/upload/medialibrary/dea/Litaja_azhurnaja_vaza_Chugun_Kasli.jpg)

Рис. 172. Литая ажурная ваза. Чугун. Касли [25]

Рис. 173. Схема процесса формовки тарелки ажурной вазы по неразъемной модели

Рис, 174. Возможный профиль ажурных тарелок: односторонний (а) и двусторонний (б) ажур

Ажурная тарелка имеет просветы (рис. 174) и при изготовлении верхней полуформы формовочная смесь проникает через них под тарелку. После поворота полуформы эту смесь удаляют. Если профиль тарелки имеет вид одностороннего ажура (рис. 174, а), то достаточно тщательно загладить ее поверхность, чтобы в последующем тарелку можно было извлечь из формы. Если тарелка имеет двусторонний ажур (рис. 174, б), то необходимо срезать лишнюю смесь по осевой линии стенки. Только в этом случае тарелку можно было извлечь из формы. Эта операция называется «подрезка», а весь процесс — «формовка с подрезкой». Затем устанавливают по центрирующим элементам нижнюю опоку 5 (рис. 173, б), припыливают поверхность модели и полуформы разделительным составом и, аналогично верхней, готовят нижнюю полуформу (в). Таким образом, получается форма из двух полуформ, в перевернутом положении («вверх ногами»). Теперь ее необходимо перевернуть (г), разобрать, чтобы извлечь модель (д), и снова собрать (е). Форма готова к заливке.

Можно еще упростить процесс изготовления формы, если начать се изготовление не с верхней, а с нижней полуформы. Для этого необходим специальный профильный модельный щиток с гнездом, в котором модель устанавливают сразу в положение, показанное на рис. 173, б. Для этой цели можно также использовать предварительно изготовленную верхнюю полуформу, но без литниковой системы. Такую полуформу называют фальшивой, так как ее используют (причем многократно) только для начальной установки модели. После этого изготавливают нижнюю полуформу (рис. 173, в), затем по нижней — верхнюю (г) и далее, как в первом варианте. В этом случае не приходится переворачивать уже готовую форму. Такой процесс называют «формовка с фальшивой опокой». Подобные схемы формовки можно использовать для получения таких отливок, как крышка и корпус шкатулки (рис. 48), различных ажурных решеток, а в машиностроении, например, для отливок типа колес, когда их изготавливают по целиковой неразъемной модели.

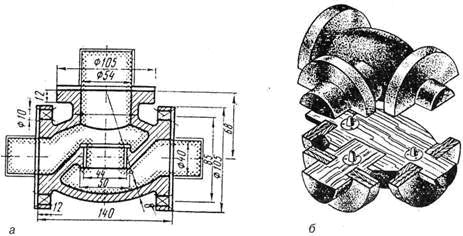

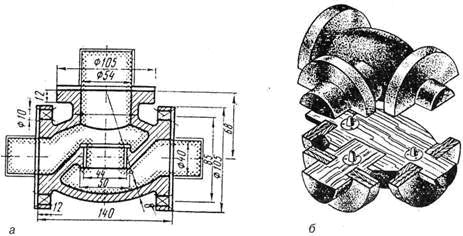

Для упрощения формовки в опоке используют разъемные составные модели для получения цельнолитых изделий. Например, конструкция тройника (рис. 175, а). В случае неразъемной модели для этой отливки, очевидно, не удастся изготовить форму без приемов с подрезкой или формовки с фальшивой опокой. При разъемной модели (рис. 175, б) можно начинать изготовление нижней полуформы с установки половины модели на нижнюю плиту. На рис. 175, б — это верхняя половина модели, так как она не имеет выступающих круглых шипов, в ней изготавливают гнезда для центровки с нижней половиной по шипам. После поворота готовой нижней полуформы на нижнюю половину модели устанавливают вторую половину и изготавливают верхнюю полуформу. Разобрать форму и извлечь модели можно без всяких подрезок. Необходимые стержни для оформления внутренних полостей отливки изготавливают в специальных стержневых ящиках и устанавливают их в форму после извлечения модели при сборке формы.

Рис. 175. Разъемная модель детали тройник: а — чертеж отливки со стрежнями; б — модель отливки без подрезок

Применение разъемных моделей позволяет изготавливать полуформы для форм сложных отливок на разных позициях независимо, а затем собирать форму из этих полуформ. Такой вариант имеет решающее значение для создания достаточно простых по компоновке формовочных машин, в том числе и автоматических комплексов.

___________

36 Может быть и одна опока в форме, если вторая половина формы расположена (выполнена) в почве — так называемый способ формовки в почве с верхней опокой.

Для художественных отливок при определенной конструкции разъемной модели можно сократить количество модельной оснастки. В частности, отказаться от стержневых ящиков.

Рис. 176. Схема процесса формовки детской игрушки «Горшок» («Чугунок») по разъемной модели

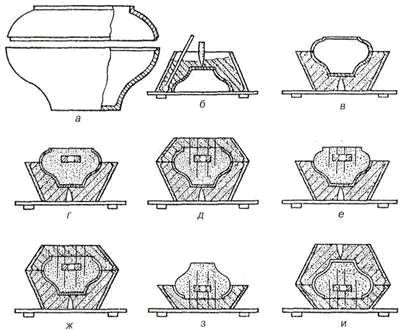

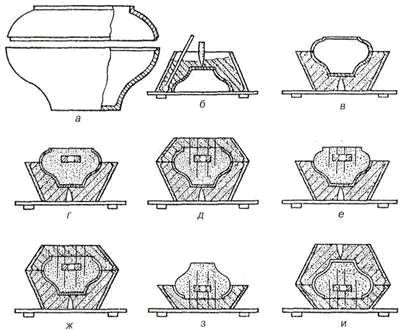

Классическим примером в этом отношении является изготовление литейной формы в двух опоках по разъемной модели детской игрушки «Горшок», или «Чугунок» (рис. 176). Отливку формуют по металлической модели, состоящей из двух частей: верхней — «венца» и нижней — «латочки» (а). Процесс формовки состоит в следующем: модель латочки с щелевым питателем заформовывают в верхней опоке (б) и извлекают модель питателя. Опоку переворачивают с модельной плитой, плиту снимают, очищают центрирующую выточку на модели латочки от попавшей смеси и устанавливают на нее модель венца (в). По внутренней полости модели, как по ящику, изготавливают стержень, в котором для прочности помещают металлический каркас (г). После этого устанавливают и заформовывают нижнюю опоку (д).

Теперь начинаются разборочно-сборочные операции: снимают нижнюю полуформу и затем модель венца (е); нижнюю полуформу ставят на место (ж); переворачивают всю форму, снимают верхнюю полуформу и затем модель латочки (з); ставят на место верхнюю полуформу. Форма готова к заливке.

Название рассматриваемого приема не очень благозвучно: «формовка с перекидным болваном», происходит от необходимой операции переворота всей формы с готовым стержнем внутри при разборке и сборке формы. Здесь в разъемной модели совмещены функции модели и стержневого ящика.

Использование разъемной модели, видимо, берет свое начало от древнего принципа деления отливок на части, однако это не те же приемы. Во-первых, как отмечалось, в первом случае отливка получается целой, а не собирается из элементов. Во-вторых, принцип разъема модели (деления на части) иной. Это можно продемонстрировать на примере более сложной отливки: азиатского кувшина-кумгана (рис. 177, а), который формуется в четырех опоках. При разбивке этой отливки на отдельно изготавливаемые части, скорее всего, можно ожидать отделения ручки, возможно носика, как часто делают у чайников или самоваров, и, конечно, крышки.

![Схема формовки азиатского кувшина-кумгана по разъемной модели [42] Shema_formovki_aziatskogo_kuvshina.jpg](/upload/medialibrary/3ac/Shema_formovki_aziatskogo_kuvshina.jpg)

Рис, 177, Схема формовки азиатского кувшина-кумгана по разъемной модели [42]

Металлическая разборная модель кумгана (рис. 177, б) состоит из двух симметричных частей, не отличающихся по конфигурации от готового изделия, и отъемного донышка. Крышку кумгана отливают отдельно и монтируют в процессе его сборки.

Кратко процесс формовки состоит в следующем (см. рис. 177): половинку кумгана без центрирующих шипов устанавливают на модельную плиту с двумя вертикальными стойками (в) и накрывают ее одной из половин средней опоки. Укрепив опоку между стойками со стороны горла модели закладкой 1, заполняют опоку формовочной смесью, которую уплотняют через квадратное отверстие на боковой стенке опоки (г). Затем опоку вместе с модельной плитой переворачивают, снимают плиту, устанавливают заформованную опоку в положение д и изготавливают часть стержня, находящуюся в носике и ручке модели.

Сначала эти полости в нижней части модели заполняют смесью и уплотняют ее, после чего на них насыпают смесь с излишком и уплотняют ее верхней половиной модели, предварительно разместив в стержне упрочняющий каркас. Поверхность формы вокруг модели посыпают разделительным составом, устанавливают вторую половину средней опоки и заформовывают ее так же, как и первую (е).

Заформованные и скрепленные части формы поворачивают и ставят вертикально, горлышком кумгана вверх. В области формы 2 (е) делают коническую подрезку, открывая вход во внутреннюю полость кумгана. Во внутреннюю полость модели насыпают смесь на половину высоты, смесь уплотняют. Устанавливают сверху нижнюю опоку с прикрепленным к ее поперечному ребру трубчатым каркасом 3 и продолжают добавлять смесь, уплотняя ее в модели и в нижней опоке (ж).

Заформованные и скрепленные нижнюю и верхнюю опоки переворачивают. Подрезав смесь внутри модели со стороны дна кумгана, устанавливают модель донышка и верхнюю опоку (з). В центре донышка помещают модель щелевого питателя и, посыпав поверхность разъема разделительным составом, формуют верхнюю опоку. Затем форму разбирают, чтобы извлечь части модели: сначала снимают верхнюю опоку, затем раздвигают средние (и).

В фиксирующий знак 4 на ручке модели вставляют металлическую пластину, которая будет служить основанием шарнира крышки кумгана, и форму собирают (к).

Конечно, если не изготавливать стержень в пустотелой модели при формовке, а использовать для этого специальные стержневые ящики (в данном случае потребуются два разных стержня), процесс изготовления формы кумгана можно упростить. Для этого достаточно две опоки. С одной стороны, ручные операции подрезки, формовки с перекидным болваном, требующие высокой квалификации, могут быть заменены простой установкой стержней при сборке формы, изготовленных отдельно по стержневым ящикам, что особенно важно для машинных способов изготовления форм. С другой стороны, эти операции позволяют получать литейные формы сложных изделий при относительно небольшой стоимости модельной оснастки, т. е, их предпочтительнее использовать в мелкосерийном производстве. Формовку с перекидным болваном часто применяют для получения полых бюстов, статуэток и т.д.

Еще один ранее рассмотренный пример: соединение элементов литой цепи, выполнявшееся в постоянных формах из четырех частей (см. рис. 109). Соединение может быть получено с помощью разъемной модели и формовки с перекидным болваном всего в двух опоках (рис. 178).

Рис. 178. Схема процесса изготовления формы для цельнолитых цепей по разъемной модели

Для этого в гнезда специальной модельной плиты укладывают два предварительно отлитых кольца и между ними ставят вертикально половину модели третьего звена (а). Под моделью звена изготавливают часть перекидного болвана А. Загладив и припылив болван, на плиту устанавливают верхнюю опоку, на модель звена — щелевой питатель и изготавливают верхнюю полуформу (б). Перевернув полуформу, устанавливают вторую половину модели (в), аналогично изготавливают вторую половину болвана, а затем и нижнюю полуформу (г). Далее выполняют операции по разборке и сборке формы с целью извлечения разборной модели (д-з). Аналогичным образом формуют миниатюрные цепочки и браслеты для часов [42]. И, наконец, еще один важный для художественного литья прием, также имеющий глубокие исторические корни — «кусковая формовка». Вспомним операцию изготовления кусковой гипсовой формы для получения с ее помощью восковой модели при литье статуй (см. стр. 124), или кусковую формовку из глины, в которую непосредственно заливают металл (см. рис. 50). Смысл изготовления кусков формы заключается в возможности снять их с модели без искажения фигурного профиля. Для удобства последующей сборки формы сложных отливок, при наличии большого числа кусков, несколько кусков лицевого слоя объединяют куском-раковиной второго слоя (см. стр. 129).

Своеобразную интерпретацию получил этот способ при формовке в опоках. Рассмотренные выше отливки позволяли изготовить форму по целой или разъемной модели без использования кусковой формовки. Однако для получения литейных форм бюстов, статуэток, некоторых барельефов и других художественных изделий без этого приема часто обойтись нельзя.

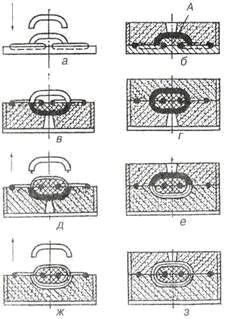

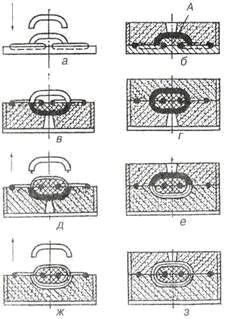

Например, барельеф (рис. 179) имеет на лицевой поверхности многочисленные области (a—f) с поднутрениями, препятствующими снятию формы с модели. Для того, чтобы снять форму, не повредив ее, надо убрать поднутрения, как бы «сгладить» поверхность модели.

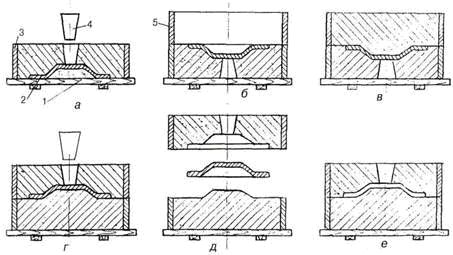

Сначала изготавливают полуформу В (рис. 180, 1), оформляющую обратную сторону барельефа, которая не создает проблем при снятии модели с полуформы. Перевернув полуформу, в местах поднутрений а, b, с и др. изготавливают из жирной (глинистой) песчаной смеси куски, «сглаживающие» эти поднутрения. Затем, как обычно, изготавливают вторую, чаще всего нижнюю, полуформу 2.

![Барельеф, изготовление которого возможно с применением метода кусковой формовки [45] Barelef.jpg](/upload/medialibrary/eba/Barelef.jpg)

Рис. 179. Барельеф, изготовление которого возможно с применением метода кусковой формовки [45]

![Схема процесса кусковой формовки барельефа [45] Shema_processa_kuskovoj_formovki.jpg](/upload/medialibrary/a28/Shema_processa_kuskovoj_formovki.jpg)

Рис. 180. Схема процесса кусковой формовки барельефа [45]

При снятии нижней полуформы куски остаются на модели 3. Их снимают с модели в направлении и в последовательности, которые обеспечивают их сохранность. Затем куски устанавливают на место в нижнюю полуформу, закрепляя шпильками 4. Полуформы перед сборкой можно сушить или, для некрупных тонкостенных отливок, использовать сырыми.

Применение рассмотренных способов формовки в опоках существенно упростило процесс производства художественных отливок. Модели их могли быть изготовлены из прочных материалов — гипса, дерева, металла, что, по существу, часто исключало необходимость присутствия автора-скульптора при изготовлении повторных изделий, открывало возможность тиражирования отливок, приближало их производство к промышленному. Кроме того, в литейном производстве к этому времени был уже широко освоен технологичный и дешевый металл — чугун и, естественно, литейщики стали постепенно применять его и для художественных отливок. В итоге резко снизилась стоимость таких отливок на литейных предприятиях общего назначения, которые выступали конкурентами специализированных, художественных мастерских по литью из бронзы, обслуживающих, как правило, императорский двор и богатых заказчиков.

В 1860 г. не выдержал конкуренции и закрылся Литейный Дом Академии художеств в Санкт-Петербурге, которым заведовал П. К. Клодт. Последней работой этого замечательного мастера явился памятник Николаю 1 (1859 г.), установленный на Исаакиевской площади в Санкт-Петербурге.

В России возрастает роль в производстве художественных отливок петербургских заводов Берда, Никольс-Плинке, а также демидовских и расторгуевских заводов на Урале и многих других чугунолитейных предприятий, созданных в XVIII в. Наибольшую известность так называемого «камерного» или «кабинетного» литья получили изделия Каслинского чугунолитейного завода37, основанного в 1747 г. купцом Я. Коробковым на берегу красивого оз. Большие Касли. Однако художественным литьем здесь занялись вплотную лишь в первой половине XIX в. Зачинателями этого замечательного искусства были крепостные мастера Кушвинского завода, принадлежавшего Демидовым. Отсюда на Каслинский завод, когда он также стал собственностью Демидовых, были посланы 12 литейщиков и 12 отделочников. Среди них были талантливые самородки, большие знатоки литейного дела братья Смолины [48].

![Избушка на курьих ножках. Чугун. Скульптор М. Д. Канаев, формовщик В. Баранов. 293 мм. Касли. 1906 г. [49] Izbushka_na_kurih_nozhkah.jpg](/upload/medialibrary/39e/Izbushka_na_kurih_nozhkah.jpg)

Рис. 181. Избушка на курьих ножках. Чугун. Скульптор М. Д. Канаев, формовщик В. Баранов. 293 мм. Касли. 1906 г. [49]

Художественное литье на уральских чугунолитейных заводах началось с удовлетворения местного спроса на хозяйственные отливки. С 1845 г. на Каслинском заводе начали отливать печные дверцы, чугунки, узорчатые половые плиты, решетки, скамьи, вазы для украшения парков. Даже чисто бытовые изделия выполнялись уральскими мастерами с большим мастерством. Широкую известность получили затейливые кувшины-кумганы и «азиатские чаши» — огромные котлы для варки мяса, которые вывозились в Бухару, Иран, другие страны Азии.

В I860 г. за свою продукцию владельцы Каслинского завода были удостоены золотой медали от Императорского комитета экономического общества [49]. В 60-х годах XIX в. завод начал изготавливать из чугуна мелкие кабинетные изделия — корпуса часов, пепельницы, ажурные тарелки, статуэтки и прочее. Владельцы завода пригласили моделистом для новых изделий скульптора М. Д. Канаева, который не только копировал известные работы, но и сам являлся автором многих произведений. Например, его модели «Избушка на курьих ножках» — футляр для часов (рис. 181), статуэтка «Цыганка» сохранились до настоящего времени. В 1876 г. М. Д. Канаев организовал при заводе мастерскую, в которой обучали приемам формовки, лепки и чеканки по металлу. К сожалению, школа просуществовала недолго: со смертью М. Д. Канаева она закрылась. Тем не менее школа успела выпустить много хороших мастеров, в том числе талантливого мастера-формовщика В. Ф. Торокина. В последствии этот мастер создаст реалистические скульптурные произведения из жизни простых людей: «Формовщик (или литейщик) за работой» (рис. 182), «Рудовоз», или «Углевоз», «Башкир верхом», «Крестьянин на пашне» и наиболее значительное по мнению специалистов произведение — «Пряха», или «Старуха за прялкой», с изображением пожилой крестьянки, сидящей за прялкой [49].

Сохранившиеся документы свидетельствуют о том, что были и другие мастера-ваятели, например Д. И. Широков, М. В. Торокин (сын В. Ф. Торокина), К. Д. Тарасов.

В 1867 г. каслинское литье впервые экспонируется и получает блестящую оценку на Пятой Всемирной выставке в Париже (Первая Всемирная выставка проходила в 1851 г. в Лондоне). Выставка в 1867 г. была второй выставкой, в которой принимала участие Россия. Позже, на Всемирных выставках в Вене (1873 г.), Филадельфии (1876 г.), в Париже (1900 г.), где участвовала Россия, на международных выставках в Копенгагене, Стокгольме, на Нижегородских ярмарках чугунные изделия мастеров Урала завоевывают все большее число восхищенных поклонников, расширяется рынок потребителей, появляются новые заказчики.

![Формовщик за работой. Чугун. Скульптор В. Торокин, формовщик В. Тепляков. 125 мм. Касли. 1898 г. [51] Formovwik_za_rabotoj.jpg](/upload/medialibrary/84c/Formovwik_za_rabotoj.jpg)

Рис. 182. Формовщик за работой. Чугун. Скульптор В. Торокин, формовщик В. Тепляков. 125 мм. Касли. 1898 г. [51]

В прейскуранте завода за 1913 г. числилось 750 наименований [49]. Среди них, кроме упоминавшихся, можно отметить копии известных работ скульпторов разных стран: Ж. Готье — «Дон Кихот» (рис. 183), «Мефистофель»; Ж. Гудона — «Вольтер» (рис. 184); Э. Фальконе — «Медный всадник» — памятник Петру I в Санкт-Петербурге (см. рис. 134); Маро — «Жанна д'Арк»; Ж. Болена — «Меркурий» — статуя, ставшая символом торговых палат; П. К. Клодта38 — «Укрощение коня» — одна из скульптурных групп на Аничковом мосту в Санкт-Петербурге (рис. 185).

Каслинцами создана также по моделям профессиональных скульпторов галерея портретов выдающихся русских писателей, композиторов и др. Среди работ особого внимания заслуживают бюсты П. И. Чайковского (рис. 186), Л. Н. Толстого, Ф. М. Достоевского, И. С. Тургенева, выполненные по моделям известного русского скульптора Р. Р. Баха (1859-1939 гг.). Делали модели для завода русские скульпторы Е. Лансере (1848-1886 гг.), А. Обер, Н. Либерих и др. Выпуск художественного кабинетного литья на Каслинском заводе составлял в 1913 г. приблизительно 200 т.

Комплекс технологических приемов, сложившихся за долгую историю развития литейного производства и художественного литья, рассмотренный с точки зрения формовки в опоках, позволял изготавливать камерные изделия практически любой сложности. При этом применялись разделение отливки на части, кусковая формовка, разъемные модели и модели с отъемными частями, изготовление стержней по модели или форме для пустотелых отливок и т.д.

![Дон Кихот. Чугун. Скульптор Ж. Готье, формовщик Ф. Самойлин. 730 мм. Касли. 1911 г. [51] Don_Kihot.jpg](/upload/medialibrary/e2a/Don_Kihot.jpg)

Рис. 183. Дон Кихот. Чугун. Скульптор Ж. Готье, формовщик Ф. Самойлин. 730 мм. Касли. 1911 г. [51]

![Вольтер. Чугун. Скульптор Ж. Гудон, формовщик Л. Быков. Касли. 1905 г. [51] Volter.jpg](/upload/medialibrary/ed4/Volter.jpg)

Рис. 184. Вольтер. Чугун. Скульптор Ж. Гудон, формовщик Л. Быков. Касли. 1905 г. [51]

![Укрощение коня. Чугун. Скульптор П. К. Клодт, формовщик Ф. Самойлин. Касли 1915 г. [51] Ukrowenie_konja.jpg](/upload/medialibrary/406/Ukrowenie_konja.jpg)

Рис. 185. Укрощение коня. Чугун. Скульптор П. К. Клодт, формовщик Ф. Самойлин. Касли 1915 г. [51]

Рассмотрим, например, процесс изготовления скульптурной группы «Садящийся всадник» (рис. 187). Бронзовая модель статуэтки состоит из корпуса коня с отъемными частями (его передняя согнутая нога и нижняя часть накидки), всадника, хвоста коня, постамента.

___________

37 В 1752 г. завод купил Н. Н. Демидов (сын Н. А. Демидова)- Демидовы владели заводом до 1809 г., затем он перешел к Л. Расторгуеву. Последним хозяином завода до революции 1917 г. был Дружин.

38 Уже в советское время с заводом сотрудничали скульпторы К. А. Клодт и П. К. Клодт-внук и правнук знаменитого скульптора-литейщика, анималиста П. К. Клодта.

Процесс формовки коня начинают с того, что модель его корпуса закладывают в фальшивую опоку на бок так, чтобы передняя согнутая нога была наверху (рис. 188, а). Припылив поверхность фальшивой опоки и модели разделительным составом, приступают к изготовлению кусков формы в местах, которые будут мешать извлечению модели из формы. Всего таких кусков оказывается девять, в том числе кусок 3 под отъемной ногой и кусок 8 (рис. 188, б). Затем устанавливают нижнюю опоку и заформовывают ее смесью. Перевернув комплект из нижней и фальшивой опок с находящейся внутри моделью, фальшивую опоку снимают и изготавливают шесть кусков на другой стороне модели (рис. 188, в). Последовательность изготовления кусков соответствует их номерам.

Теперь можно установить и заформовать верхнюю опоку, после чего начать разбирать форму, чтобы извлечь модель. Сначала снимают верхнюю полуформу (куски остаются на модели) и переносят в нее, закрепляя шпильками, куски 15—10 в обратной последовательности их номеров. Затем можно накрыть нижнюю полуформу уже применявшейся фальшивой опокой и, перевернув весть комплект, повторить только что выполненные операции, но теперь уже с нижней полуформой — снять полуформу и перенести в нее куски 9-1 с модели.

Если отливка пустотелая, то модель коня может быть полой и разъемной. Тогда стержень изготавливают по модели, как по ящику, прямо в форме, используя рассмотренный ранее прием формовки с перекидным болваном (см. стр. 182).

Либо стержень изготавливают отдельно и устанавливают в форму при ее сборке, закрепляя его с помощью выходящих из стержня концов каркаса, как при литье статуй (см. рис. 128). На рис. 188, в пунктиром показаны места расположения трех концов каркаса.

Для отливаемой отдельно фигуры всадника форму изготавливают аналогично. Так как фигура всадника в целом проще (часть его правой руки до локтя отливается вместе с конем), модель его не имеет отъемных частей и число кусков в форме меньше: девять в одной и два в другой полуформе (рис. 188, г, д). Формовка остальных элементов скульптурной группы — хвоста коня и постамента — не представляет особой трудности.

Части отливки при сборке соединяют между собой посредством фиксирующего знака на одном элементе и соответствующего гнезда для него — в другом, что подобно показанному на рис. 116. Кроме того, присоединенная часть закрепляется штифтом, запрессованным в отверстие, просверленное через фиксирующий знак.

Для установки статуэтки на постамент в ногах лошади сверлят отверстия и нарезают в них резьбу, куда заворачивают шпильки. По этим шпилькам сверлят сквозные отверстия в постаменте, шпильки вставляют в отверстия и с внутренней стороны постамента закрепляют фигуру гайками.

Какой бы четкой ни была гравюра поверхности модели, в отливке, полученной в песчаной форме, она всегда будет слабее, даже если используется такой технологичный материал, как чугун. Восстановливают поверхность художественной отливки обычно чеканкой: увеличивают резкость изображения, воспроизводят фактуру поверхности отливки в тех местах, где она была искажена при отпиливании питателей, выпоров, заливов в местах соединения кусков формы и т.д.

Мастер-чеканщик (при возросших объемах производства — это самостоятельная профессия) — истинный ваятель, умеющий передать прекрасное в деталях произведения, дополнить задуманное скульптором, как бы дорисовать образ. Творчество чеканщика сродни работе ювелира, гравера. Чеканщики, как истинные художники, много черпают из окружающей действительности. Талантливый чеканщик М. О. Глухов говорил: «...Мы берем с натуры, а не из головы,... природу не искажаем... Это дело скульптора — выражать ту Оли иную свою мысль, но отделка мелочи — это дело чеканщика. Если лошадь породистая, беговая, ее чистят, приглаживают. Шерсть у нее гладкая, волосок к волоску правильно лежит. Но даже у такой лошади в паху, например, шерсть не такая, как на спине. В паху шерсть вихорком. Или шерсть возле копыт. Волос на щетке жесткий, длинный. Надо сделать его. Это дело чеканщика. А у лошади ломовой, рабочей, крестьянской шерсть негладко лежит, у которой лохматится, у которой прядками...» [25].

При чеканке каждая деталь отливки обрабатывается специальным инструментом, часто изготавливаемым самим чеканщиком. Например, шерсть чеканится на отливке «шерстяным» чеканом, глаза — «глазным», пуговица — «пуговичным» и т.д

![П. И. Чайковский. Чугун. Скульптор Р. Р. Бах, формовщик В. Тимофеев. Касли. 1906 г. [51] Chajkovskij.jpg](/upload/medialibrary/7f6/Chajkovskij.jpg)

Рис. 186. П. И. Чайковский. Чугун. Скульптор Р. Р. Бах, формовщик В. Тимофеев. Касли. 1906 г. [51]

![Садящийся всадник. Чугун. Скульптор П. К. Клодт. Касли. 1904 г. [51] Sadjawijsja_vsadnik.jpg](/upload/medialibrary/fa1/Sadjawijsja_vsadnik.jpg)

Рис. 187. Садящийся всадник. Чугун. Скульптор П. К. Клодт. Касли. 1904 г. [51]

Немалое значение для выразительности изделия имеют свойства металла. Дешевый и технологичный, «будничный» сплав — чугун стал обычным материалом монументальных скульптур, изящных предметов прикладного назначения и кабинетных отливок. Однако чугун менее пластичен, чем бронза, и хуже чеканится, хотя для сложного художественного литья, как правило, используют так называемый «мягкий» высококремнистый фосфористый чугун с повышенной жидкотекучестью.

![Схема изготовления формы коня и всадника скульптурной группы «Садящийся всадник» [42] Shema_izgotovlenija_formy_konja.jpg](/upload/medialibrary/95f/Shema_izgotovlenija_formy_konja.jpg)

Рис. 188. Схема изготовления формы коня и всадника скульптурной группы «Садящийся всадник» [42]

Указанный недостаток может быть частично компенсирован качеством изготовления и отделки формы: уменьшением заливов по разъему, тщательной подгонкой кусков формы, уменьшением зазоров между ними, минимизацией элементов литниковой системы, подходящих к отливке, подводом питателей в малозаметные места отливки (рис. 173) и т.д.

Некоторые специалисты отмечают своеобразную привлекательность цвета чугунных отливок, особенно полученных в песчаных формах. Действительно, чистая литая поверхность чугуна своеобразна. Однако чугунные изделия на открытом воздухе или от влажной уборки в помещении окисляются — покрываются ржавчиной, поэтому художественные отливки из чугуна защищают от коррозии. Чаще всего их покрывают черным лаком, скрывающим натуральный цвет металла, а после неоднократной окраски и фактуру литой поверхности.

Основными причинами широкого использования чугуна для художественных отливок следует считать высокую технологичность и, конечно, экономические соображения. Редкий материал может «поспорить» с чугуном по ажурности изделий: литые чугунные кружева и художественные орнаменты отличаются прекрасной прорисовкой. Отсюда и еще одна сфера его применения — архитектурное литье.

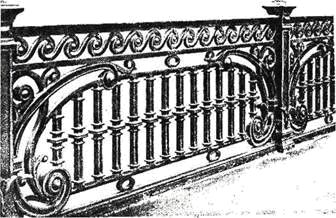

Рис. 189. Звено решетки моста лейтенанта Шмидта (бывшего Николаевского). Архитектор А. А. Монферран. 1830 г. Чугун. Санкт-Петербург

Рис. 190. Решетка перил ограды Кировского моста. 1900 г. Чугун. Санкт-Петербург

Рис. 191. Звено решетки ограды Слободского дворца (ныне одно из зданий МГТУ им. Н. Э. Баумана). Архитектор Д. И. Жилярди. 1830 г. Чугун. Москва

С тех пор, как строители начали заменять деревянные связи из дуба и других твердых пород металлическими, в том числе и литыми из чугуна, зодчие задумались и о декоративных возможностях металлических элементов. Металлические связи делали не только гладкими, но и расписывали их красками, расчеканивали по граням затейливыми орнаментальными узорными насечками.

Благодаря дешевизне, технологичности и неплохим механическим свойствам чугун стали применять и в строительстве, и для самостоятельных сооружений, над которыми трудились не только инженеры, но и архитекторы. Сборный арочный чугунный мост через судоходную реку Северн в Англии — видимо, первая в мире конструкция подобного рода (архитектор Причард, 1779 г.). Длина центрального пролета моста 30,6 м, масса — 384 т. Он по частям был отлит на заводе соавтора проекта инженера Авраама Дерби-третьего и собран за 2 месяца на месте, причем не болтами, а как в столярном деле — клиньями и шипами [52]. Известны также своим художественным исполнением четыре чугунных моста, сооруженные по проекту инженера-архитектора В. И. Гости в начале XIX в. в Санкт-Петербурге: Красный, Семеновский, Новомосковский и Поцелуевский, отлитые на заводе Демидова в Нижнем Тагиле [53|.

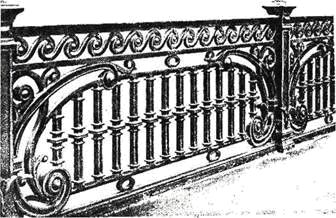

Нет достойных конкурентов у чугунных отливок в качестве оформления городских оград, парапетов набережных, мостов, архитектурных деталей садово-парковых комплексов. Огромное количество прекрасных изделий этого типа украшают многие города и особенно Санкт-Петербург и Москву с окрестностями (дворцовые комплексы и поместья) как старую и новую столицы России. Среди авторов этих творений — известнейшие архитекторы, такие как Д. Кваренги (1744-1817 гг.), А. Н. Воронихин (1759-1814 гг.), А. А. Монферран (1786-1858 гг.), К. И. Росси (1775-1849 гг.), В. И. Стасов (1769-1848 гг.), Д. И. Жилярди (1785-1845 гг.), А. П. Брюллов (1798-1877 гг.) и др. Подробному анализу таких произведений искусства посвящена работа [48]. На рис. 189-191 показаны фрагменты некоторых примеров чугунных оград и парапетов. Помимо произведений, в буквальном смысле тесно связанных с архитектурой (беседки, мостики, фонтаны, украшавшие водоемы), большую роль в украшении садов и парков XVIII—XIX вв. отводили расставленным в определенном порядке чугунным стульям, креслам и диванам разнообразных форм (рис. 192, 193). К сожалению, многие из этих красивых изделий находятся в плачевном состоянии и требуют реставрации.

![Садовое кресло из бывшего имения Демидова «Тайцы». Чугун. Гатчина. Начало XIX в. [48] Sadovoe_kreslo_iz_byvshego_imenija_Demidova.jpg](/upload/medialibrary/54a/Sadovoe_kreslo_iz_byvshego_imenija_Demidova.jpg)

Рис. 192. Садовое кресло из бывшего имения Демидова «Тайцы». Чугун. Гатчина. Начало XIX в. [48]

![Чугунный диван у памятника Екатерины II в парке г. Пушкин. XIX в. [48] Chugunnyj_divan.jpg](/upload/medialibrary/acd/Chugunnyj_divan.jpg)

Рис. 193. Чугунный диван у памятника Екатерины II в парке г. Пушкин. XIX в. [48]

![Перила беседки Пушкинской набережной в Москве. Составные части [54] Perila_besedki_Pushkinskoj_naberezhnoj.jpg](/upload/medialibrary/74d/Perila_besedki_Pushkinskoj_naberezhnoj.jpg)

Рис. 194. Перила беседки Пушкинской набережной в Москве. Составные части [54]

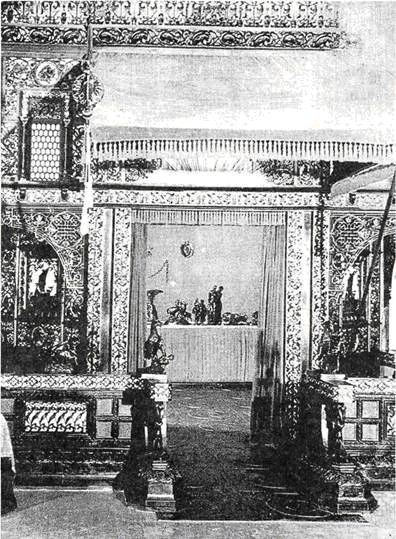

Как правило, все эти изделия и сооружения — сборные, состоящие из относительно простых, с точки зрения технологии изготовления литейной формы, деталей. В качестве примера на рис. 194, а показан фрагмент широко распространенных чугунных перил беседки Пушкинской набережной Москвы-реки, ряда набережных реки Яузы в Москве. Ограждение составляют отдельно отливаемые части: стойка 1, набалдашник стойки 2, верхний брус-поручни 3, нижний брус 4, шарики 5 и элемент решетки (рис. 194, б).

Стойку, набалдашник и элемент решетки формуют в двух опоках по разъемной модели, а верхний и нижний брусы — по неразъемной со стержнями, выполняющими гнезда в брусьях (рис. 195). Отдельно изготавливаемые шарики крепят к нижнему брусу на резьбовых шпильках. Сборка ограждения может быть проведена без дополнительных крепежных элементов, за счет замковых соединений. Нижний и верхние брусья устанавливают в гнезда стоек, а элементы решетки входят в соответствующие гнезда этих брусьев.

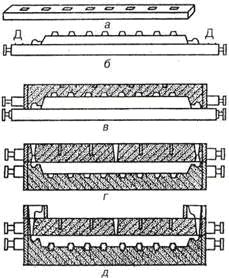

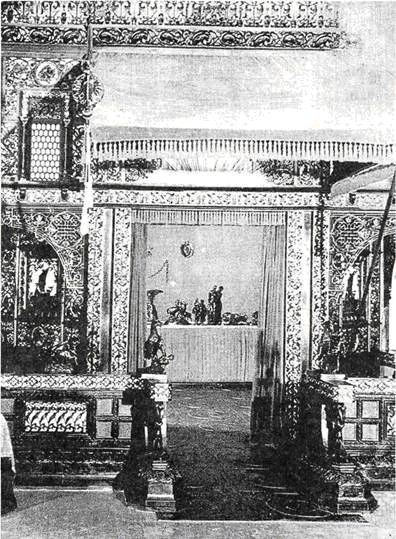

Широко использовался чугун в оформлении зданий: узорчатые полы (рис. 196), ажурные лестницы (рис. 197) и балконы, а иногда как материал для строительства самих зданий (рис. 198). Ярким примером этого может служить знаменитый Каслинский чугунный павильон, изготовленный для Всемирной выставки в Париже 1900 г. (рис. 46, 199). Проект павильона выполнил архитектор Е. Е. Баумгартен. В павильоне площадью более 100 м2 и высотой более 5 м размещались многочисленные экспонаты, в том числе и художественные, продукция Кыштымских горных заводов Урала, куда входил и Каслинский завод. Широта диапазона представленной продукции объяснялась тем, что павильон демонстрировался не по разделу «изящных искусств» или художественной промышленности, а по горному ведомству. Однако наибольший резонанс на выставке получили именно художественные отливки уральских заводов. Кабинетные статуэтки и миниатюры из чугуна уже были хорошо известны и ценились на Западе. Чугунный же павильон стал своего рода сенсацией в области художественного литья и был удостоен высшей награды — Гран-при.

Рис. 195. Схема формовки нижнего бруса решетки (с рис. 194): а — отливка; б — модельная плита с моделью; в — нижняя полуформа; г — верхняя полуформа; д — форма в собранном виде

![Чугунный пол холодной церкви «Всех скорбящих радости». Москва. Архитектор О. И. Бове. 1836 г. [48] Chugunnyj_pol_holodnoj_cerkvi.jpg](/upload/medialibrary/332/Chugunnyj_pol_holodnoj_cerkvi.jpg)

Рис. 196. Чугунный пол холодной церкви «Всех скорбящих радости». Москва. Архитектор О. И. Бове. 1836 г. [48]

![Витая лестница Кремлевского Арсенала в Москве. Чугун. Архитектор О. И. Бове. 1820 г. [48] Vitaja_lestnica_Kremlevskogo_Arsenala.jpg](/upload/medialibrary/986/Vitaja_lestnica_Kremlevskogo_Arsenala.jpg)

Рис. 197. Витая лестница Кремлевского Арсенала в Москве. Чугун. Архитектор О. И. Бове. 1820 г. [48]

![Терраса коттеджа. Чугун. Архитектор А. А. Менелас. Петергоф. Парк «Александрия», Петродворец. 1826-1828 гг. [48] Terrasa_kottedzha.jpg](/upload/medialibrary/6cb/Terrasa_kottedzha.jpg)

Рис. 198. Терраса коттеджа. Чугун. Архитектор А. А. Менелас. Петергоф. Парк «Александрия», Петродворец. 1826-1828 гг. [48]

Архитектура павильона была выдержана в византийском стиле, а художественное оформление тесно связано с традициями древнерусского искусства, повышенный интерес к которому был характерен для того времени [50]. Конструкция павильона исчислялась тысячами чугунных деталей. По сути, его конструкция представляла целую энциклопедию художественного литья. Прекрасно были использованы «пластические» возможности чугуна: «чистые и гладкие, как черное зеркало, цельные поверхности, четкие грани профилей; выразительные объемы круглой скульптуры; четкость плоских ажурных рельефов и т.д.» [50]. Все это в совершенстве воспроизвели мастера-литейщики.

Погасли огни Всемирной выставки, павильон разобрали, детали упаковали и привезли обратно на Урал. А затем, как это часто бывает, они были свалены на заводском дворе, как ненужный лом. После Октябрьской революции детали павильона были переданы в Свердловский (Екатеринбургский) краеведческий музей.

Рис. 199. Чугунный павильон Каслинского завода. Архитектор Е. Е. Баумгартен. 1898-1900 гг. Екатеринбург

Павильон неоднократно пытались восстановить, и в 1957—1958 гг. попытка удалась. К этому времени многие детали были утрачены, исчезли также модели, по которым они когда-то отливались. Поэтому новому поколению мастеров Каслинского чугунолитейного завода С. Гилеву, А. Блинову, П. Дунаеву, В. Чиркиыу, В. Савинову, Т. Паниковской и другим пришлось провести огромную работу по воссозданию первоначального облика павильона. Достаточно сказать, что ими было изготовлено заново более 1000 деталей. С тех пор павильон, размещенный в зале картинной галереи Екатеринбурга, по-прежнему восхищает посетителей своим художественным и техническим совершенством.

Назад в раздел

|

Что такое опока? В современном государственном стандарте приведено такое определение: «Опока — приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортирования ее при заливке жидким металлом». Другими словами — это жесткий деревянный или металлический жакет, который обеспечивает прочность элемента литейной формы и собранной формы при всех необходимых операциях ее изготовления и использования. Опоки не только облегчают проведение этих операций, но и обеспечивают возможность выполнения ряда таких приемов, которые без них невозможны. Тем самым они упрощают и сам технологический процесс получения особенно сложных отливок. Форма, изготовленная в опоках, всегда разъемная. Минимальное число опок в ней — две36, когда имеется один разъем формы — например, древние глиняные или каменные формы из двух половинок (см. рис. 101). Но для сложных отливок может быть и большее число опок, аналогично числу кусков формы, показанных на рис. 107. Опоки могут быть универсальными, пригодными для изготовления форм оливок разно образных конструкций, или специальными для литейных форм определенного типа отливок, как, например, при литье пушек. Универсальные опоки обычно имеют прямоугольную форму в плане.

Рис. 171. Операции изготовления отливок в крупных опоках [45]: а — кантовка полуформ; б — сборка формы Одним из важных преимуществ изготовления литейных форм в опоках стала возможность использования влажных сыпучих материалов — песчано-глинистых смесей не только для стационарных форм, изготавливаемых в почве (см. рис. 98), но и для форм, которые перемещают и подвергают разным манипуляциям. Необходимая прочность таких формовочных смесей обеспечивается уплотнением их в опоке. Иногда ее увеличивают последующей сушкой рабочей поверхности, оформляющей отливку. Ранее элементы разборной формы «лепили» из быстросхватывающихся пластичных материалов: глины, гипса, глины с гипсом и др. Операции сборки, разборки, транспортировки легких форм в небольших опоках при литье мелких отливок выполняли вручную. Для крупных форм использовали подъемно-транспортное оборудование и другие механизмы (рис. 171). Для этого опоки должны иметь соответствующие конструктивные элементы: ручки и цапфы для транспортировки, штыри и отверстия для их установки (чтобы центрировать части формы при сборке), элементы для скрепления собранной формы и т.д. Когда появились опоки? Первое широкое применение опок обычно связывают с именем уже упоминавшегося Г. Монжа. Применение опок было вызвано тогда острой необходимостью повысить производительность труда при массовом производстве пушек для защиты Французской революции. В результате родился изложенный в гл. 4 способ «быстрого литья» пушек. Н. Н. Рубцов приводит косвенные данные о возможном использовании опок для тех же целей в России уже в первой половине XVII в. [13]. Вполне вероятно, что где-то применяли и ранее что-то похожее на деревянные жакеты, особенно при изготовлении мелких форм. Но совершенно очевидно, что повсеместное распространение опоки получили лишь после промышленной революции XVII в., когда возникла настоятельная необходимость производить большое количество одинаковых отливок для разнообразных машинных орудий труда и энергоустановок. Появившись для промышленных целей, опоки стали применяться для художественных отливок как относительно простых, так и сложных. В ряде случаев одни и те же приемы используют для получения машиностроительных и художественных отливок. Вот несколько примеров. Ажурную литую вазу (рис. 172) проще всего изготовить по частям: верхнюю тарелку, нижнее основание, тоже похожее на тарелку, и стойку вазы. Из этих частей затем собирают изделие, скрепляя части болтами. Рассмотрим процесс изготовления литейной формы для тарелки вазы (рис. 173). На гладкий модельный щиток (плиту) / устанавливают модель тарелки 2 в положении, позволяющем извлечь ее из формы, и опоку 3 (рис. 173, а). При массовом производстве таких изделий обычно используют специальную деревянную или металлическую модель-копию, которой можно пользоваться многократно. Так как в рассматриваемом случае металл целесообразно заливать через зону в дне тарелки, которая при сборке будет закрыта стойкой вазы, именно на это место устанавливают модель литниковой системы 4. Модель припыливают разделительным составом, опоку заполняют формовочной смесью и уплотняют ее. Затем извлекают модель литниковой системы и полученную полуформу (верхнюю) переворачивают и устанавливают на щиток в положение, показанное на рис. 173. б. ![Литая ажурная ваза. Чугун. Касли [25] Litaja_azhurnaja_vaza_Chugun_Kasli.jpg](/upload/medialibrary/dea/Litaja_azhurnaja_vaza_Chugun_Kasli.jpg)

Рис. 172. Литая ажурная ваза. Чугун. Касли [25]

Рис. 173. Схема процесса формовки тарелки ажурной вазы по неразъемной модели

Рис, 174. Возможный профиль ажурных тарелок: односторонний (а) и двусторонний (б) ажур Ажурная тарелка имеет просветы (рис. 174) и при изготовлении верхней полуформы формовочная смесь проникает через них под тарелку. После поворота полуформы эту смесь удаляют. Если профиль тарелки имеет вид одностороннего ажура (рис. 174, а), то достаточно тщательно загладить ее поверхность, чтобы в последующем тарелку можно было извлечь из формы. Если тарелка имеет двусторонний ажур (рис. 174, б), то необходимо срезать лишнюю смесь по осевой линии стенки. Только в этом случае тарелку можно было извлечь из формы. Эта операция называется «подрезка», а весь процесс — «формовка с подрезкой». Затем устанавливают по центрирующим элементам нижнюю опоку 5 (рис. 173, б), припыливают поверхность модели и полуформы разделительным составом и, аналогично верхней, готовят нижнюю полуформу (в). Таким образом, получается форма из двух полуформ, в перевернутом положении («вверх ногами»). Теперь ее необходимо перевернуть (г), разобрать, чтобы извлечь модель (д), и снова собрать (е). Форма готова к заливке. Можно еще упростить процесс изготовления формы, если начать се изготовление не с верхней, а с нижней полуформы. Для этого необходим специальный профильный модельный щиток с гнездом, в котором модель устанавливают сразу в положение, показанное на рис. 173, б. Для этой цели можно также использовать предварительно изготовленную верхнюю полуформу, но без литниковой системы. Такую полуформу называют фальшивой, так как ее используют (причем многократно) только для начальной установки модели. После этого изготавливают нижнюю полуформу (рис. 173, в), затем по нижней — верхнюю (г) и далее, как в первом варианте. В этом случае не приходится переворачивать уже готовую форму. Такой процесс называют «формовка с фальшивой опокой». Подобные схемы формовки можно использовать для получения таких отливок, как крышка и корпус шкатулки (рис. 48), различных ажурных решеток, а в машиностроении, например, для отливок типа колес, когда их изготавливают по целиковой неразъемной модели. Для упрощения формовки в опоке используют разъемные составные модели для получения цельнолитых изделий. Например, конструкция тройника (рис. 175, а). В случае неразъемной модели для этой отливки, очевидно, не удастся изготовить форму без приемов с подрезкой или формовки с фальшивой опокой. При разъемной модели (рис. 175, б) можно начинать изготовление нижней полуформы с установки половины модели на нижнюю плиту. На рис. 175, б — это верхняя половина модели, так как она не имеет выступающих круглых шипов, в ней изготавливают гнезда для центровки с нижней половиной по шипам. После поворота готовой нижней полуформы на нижнюю половину модели устанавливают вторую половину и изготавливают верхнюю полуформу. Разобрать форму и извлечь модели можно без всяких подрезок. Необходимые стержни для оформления внутренних полостей отливки изготавливают в специальных стержневых ящиках и устанавливают их в форму после извлечения модели при сборке формы.

Рис. 175. Разъемная модель детали тройник: а — чертеж отливки со стрежнями; б — модель отливки без подрезок Применение разъемных моделей позволяет изготавливать полуформы для форм сложных отливок на разных позициях независимо, а затем собирать форму из этих полуформ. Такой вариант имеет решающее значение для создания достаточно простых по компоновке формовочных машин, в том числе и автоматических комплексов. ___________ 36 Может быть и одна опока в форме, если вторая половина формы расположена (выполнена) в почве — так называемый способ формовки в почве с верхней опокой. Для художественных отливок при определенной конструкции разъемной модели можно сократить количество модельной оснастки. В частности, отказаться от стержневых ящиков.

Рис. 176. Схема процесса формовки детской игрушки «Горшок» («Чугунок») по разъемной модели Классическим примером в этом отношении является изготовление литейной формы в двух опоках по разъемной модели детской игрушки «Горшок», или «Чугунок» (рис. 176). Отливку формуют по металлической модели, состоящей из двух частей: верхней — «венца» и нижней — «латочки» (а). Процесс формовки состоит в следующем: модель латочки с щелевым питателем заформовывают в верхней опоке (б) и извлекают модель питателя. Опоку переворачивают с модельной плитой, плиту снимают, очищают центрирующую выточку на модели латочки от попавшей смеси и устанавливают на нее модель венца (в). По внутренней полости модели, как по ящику, изготавливают стержень, в котором для прочности помещают металлический каркас (г). После этого устанавливают и заформовывают нижнюю опоку (д). Теперь начинаются разборочно-сборочные операции: снимают нижнюю полуформу и затем модель венца (е); нижнюю полуформу ставят на место (ж); переворачивают всю форму, снимают верхнюю полуформу и затем модель латочки (з); ставят на место верхнюю полуформу. Форма готова к заливке. Название рассматриваемого приема не очень благозвучно: «формовка с перекидным болваном», происходит от необходимой операции переворота всей формы с готовым стержнем внутри при разборке и сборке формы. Здесь в разъемной модели совмещены функции модели и стержневого ящика. Использование разъемной модели, видимо, берет свое начало от древнего принципа деления отливок на части, однако это не те же приемы. Во-первых, как отмечалось, в первом случае отливка получается целой, а не собирается из элементов. Во-вторых, принцип разъема модели (деления на части) иной. Это можно продемонстрировать на примере более сложной отливки: азиатского кувшина-кумгана (рис. 177, а), который формуется в четырех опоках. При разбивке этой отливки на отдельно изготавливаемые части, скорее всего, можно ожидать отделения ручки, возможно носика, как часто делают у чайников или самоваров, и, конечно, крышки.

![Схема формовки азиатского кувшина-кумгана по разъемной модели [42] Shema_formovki_aziatskogo_kuvshina.jpg](/upload/medialibrary/3ac/Shema_formovki_aziatskogo_kuvshina.jpg)

Рис, 177, Схема формовки азиатского кувшина-кумгана по разъемной модели [42] Металлическая разборная модель кумгана (рис. 177, б) состоит из двух симметричных частей, не отличающихся по конфигурации от готового изделия, и отъемного донышка. Крышку кумгана отливают отдельно и монтируют в процессе его сборки. Кратко процесс формовки состоит в следующем (см. рис. 177): половинку кумгана без центрирующих шипов устанавливают на модельную плиту с двумя вертикальными стойками (в) и накрывают ее одной из половин средней опоки. Укрепив опоку между стойками со стороны горла модели закладкой 1, заполняют опоку формовочной смесью, которую уплотняют через квадратное отверстие на боковой стенке опоки (г). Затем опоку вместе с модельной плитой переворачивают, снимают плиту, устанавливают заформованную опоку в положение д и изготавливают часть стержня, находящуюся в носике и ручке модели. Сначала эти полости в нижней части модели заполняют смесью и уплотняют ее, после чего на них насыпают смесь с излишком и уплотняют ее верхней половиной модели, предварительно разместив в стержне упрочняющий каркас. Поверхность формы вокруг модели посыпают разделительным составом, устанавливают вторую половину средней опоки и заформовывают ее так же, как и первую (е). Заформованные и скрепленные части формы поворачивают и ставят вертикально, горлышком кумгана вверх. В области формы 2 (е) делают коническую подрезку, открывая вход во внутреннюю полость кумгана. Во внутреннюю полость модели насыпают смесь на половину высоты, смесь уплотняют. Устанавливают сверху нижнюю опоку с прикрепленным к ее поперечному ребру трубчатым каркасом 3 и продолжают добавлять смесь, уплотняя ее в модели и в нижней опоке (ж). Заформованные и скрепленные нижнюю и верхнюю опоки переворачивают. Подрезав смесь внутри модели со стороны дна кумгана, устанавливают модель донышка и верхнюю опоку (з). В центре донышка помещают модель щелевого питателя и, посыпав поверхность разъема разделительным составом, формуют верхнюю опоку. Затем форму разбирают, чтобы извлечь части модели: сначала снимают верхнюю опоку, затем раздвигают средние (и). В фиксирующий знак 4 на ручке модели вставляют металлическую пластину, которая будет служить основанием шарнира крышки кумгана, и форму собирают (к). Конечно, если не изготавливать стержень в пустотелой модели при формовке, а использовать для этого специальные стержневые ящики (в данном случае потребуются два разных стержня), процесс изготовления формы кумгана можно упростить. Для этого достаточно две опоки. С одной стороны, ручные операции подрезки, формовки с перекидным болваном, требующие высокой квалификации, могут быть заменены простой установкой стержней при сборке формы, изготовленных отдельно по стержневым ящикам, что особенно важно для машинных способов изготовления форм. С другой стороны, эти операции позволяют получать литейные формы сложных изделий при относительно небольшой стоимости модельной оснастки, т. е, их предпочтительнее использовать в мелкосерийном производстве. Формовку с перекидным болваном часто применяют для получения полых бюстов, статуэток и т.д. Еще один ранее рассмотренный пример: соединение элементов литой цепи, выполнявшееся в постоянных формах из четырех частей (см. рис. 109). Соединение может быть получено с помощью разъемной модели и формовки с перекидным болваном всего в двух опоках (рис. 178).

Рис. 178. Схема процесса изготовления формы для цельнолитых цепей по разъемной модели Для этого в гнезда специальной модельной плиты укладывают два предварительно отлитых кольца и между ними ставят вертикально половину модели третьего звена (а). Под моделью звена изготавливают часть перекидного болвана А. Загладив и припылив болван, на плиту устанавливают верхнюю опоку, на модель звена — щелевой питатель и изготавливают верхнюю полуформу (б). Перевернув полуформу, устанавливают вторую половину модели (в), аналогично изготавливают вторую половину болвана, а затем и нижнюю полуформу (г). Далее выполняют операции по разборке и сборке формы с целью извлечения разборной модели (д-з). Аналогичным образом формуют миниатюрные цепочки и браслеты для часов [42]. И, наконец, еще один важный для художественного литья прием, также имеющий глубокие исторические корни — «кусковая формовка». Вспомним операцию изготовления кусковой гипсовой формы для получения с ее помощью восковой модели при литье статуй (см. стр. 124), или кусковую формовку из глины, в которую непосредственно заливают металл (см. рис. 50). Смысл изготовления кусков формы заключается в возможности снять их с модели без искажения фигурного профиля. Для удобства последующей сборки формы сложных отливок, при наличии большого числа кусков, несколько кусков лицевого слоя объединяют куском-раковиной второго слоя (см. стр. 129). Своеобразную интерпретацию получил этот способ при формовке в опоках. Рассмотренные выше отливки позволяли изготовить форму по целой или разъемной модели без использования кусковой формовки. Однако для получения литейных форм бюстов, статуэток, некоторых барельефов и других художественных изделий без этого приема часто обойтись нельзя. Например, барельеф (рис. 179) имеет на лицевой поверхности многочисленные области (a—f) с поднутрениями, препятствующими снятию формы с модели. Для того, чтобы снять форму, не повредив ее, надо убрать поднутрения, как бы «сгладить» поверхность модели. Сначала изготавливают полуформу В (рис. 180, 1), оформляющую обратную сторону барельефа, которая не создает проблем при снятии модели с полуформы. Перевернув полуформу, в местах поднутрений а, b, с и др. изготавливают из жирной (глинистой) песчаной смеси куски, «сглаживающие» эти поднутрения. Затем, как обычно, изготавливают вторую, чаще всего нижнюю, полуформу 2.

![Барельеф, изготовление которого возможно с применением метода кусковой формовки [45] Barelef.jpg](/upload/medialibrary/eba/Barelef.jpg)

Рис. 179. Барельеф, изготовление которого возможно с применением метода кусковой формовки [45]

![Схема процесса кусковой формовки барельефа [45] Shema_processa_kuskovoj_formovki.jpg](/upload/medialibrary/a28/Shema_processa_kuskovoj_formovki.jpg)

Рис. 180. Схема процесса кусковой формовки барельефа [45] При снятии нижней полуформы куски остаются на модели 3. Их снимают с модели в направлении и в последовательности, которые обеспечивают их сохранность. Затем куски устанавливают на место в нижнюю полуформу, закрепляя шпильками 4. Полуформы перед сборкой можно сушить или, для некрупных тонкостенных отливок, использовать сырыми. Применение рассмотренных способов формовки в опоках существенно упростило процесс производства художественных отливок. Модели их могли быть изготовлены из прочных материалов — гипса, дерева, металла, что, по существу, часто исключало необходимость присутствия автора-скульптора при изготовлении повторных изделий, открывало возможность тиражирования отливок, приближало их производство к промышленному. Кроме того, в литейном производстве к этому времени был уже широко освоен технологичный и дешевый металл — чугун и, естественно, литейщики стали постепенно применять его и для художественных отливок. В итоге резко снизилась стоимость таких отливок на литейных предприятиях общего назначения, которые выступали конкурентами специализированных, художественных мастерских по литью из бронзы, обслуживающих, как правило, императорский двор и богатых заказчиков. В 1860 г. не выдержал конкуренции и закрылся Литейный Дом Академии художеств в Санкт-Петербурге, которым заведовал П. К. Клодт. Последней работой этого замечательного мастера явился памятник Николаю 1 (1859 г.), установленный на Исаакиевской площади в Санкт-Петербурге. В России возрастает роль в производстве художественных отливок петербургских заводов Берда, Никольс-Плинке, а также демидовских и расторгуевских заводов на Урале и многих других чугунолитейных предприятий, созданных в XVIII в. Наибольшую известность так называемого «камерного» или «кабинетного» литья получили изделия Каслинского чугунолитейного завода37, основанного в 1747 г. купцом Я. Коробковым на берегу красивого оз. Большие Касли. Однако художественным литьем здесь занялись вплотную лишь в первой половине XIX в. Зачинателями этого замечательного искусства были крепостные мастера Кушвинского завода, принадлежавшего Демидовым. Отсюда на Каслинский завод, когда он также стал собственностью Демидовых, были посланы 12 литейщиков и 12 отделочников. Среди них были талантливые самородки, большие знатоки литейного дела братья Смолины [48]. ![Избушка на курьих ножках. Чугун. Скульптор М. Д. Канаев, формовщик В. Баранов. 293 мм. Касли. 1906 г. [49] Izbushka_na_kurih_nozhkah.jpg](/upload/medialibrary/39e/Izbushka_na_kurih_nozhkah.jpg)

Рис. 181. Избушка на курьих ножках. Чугун. Скульптор М. Д. Канаев, формовщик В. Баранов. 293 мм. Касли. 1906 г. [49] Художественное литье на уральских чугунолитейных заводах началось с удовлетворения местного спроса на хозяйственные отливки. С 1845 г. на Каслинском заводе начали отливать печные дверцы, чугунки, узорчатые половые плиты, решетки, скамьи, вазы для украшения парков. Даже чисто бытовые изделия выполнялись уральскими мастерами с большим мастерством. Широкую известность получили затейливые кувшины-кумганы и «азиатские чаши» — огромные котлы для варки мяса, которые вывозились в Бухару, Иран, другие страны Азии. В I860 г. за свою продукцию владельцы Каслинского завода были удостоены золотой медали от Императорского комитета экономического общества [49]. В 60-х годах XIX в. завод начал изготавливать из чугуна мелкие кабинетные изделия — корпуса часов, пепельницы, ажурные тарелки, статуэтки и прочее. Владельцы завода пригласили моделистом для новых изделий скульптора М. Д. Канаева, который не только копировал известные работы, но и сам являлся автором многих произведений. Например, его модели «Избушка на курьих ножках» — футляр для часов (рис. 181), статуэтка «Цыганка» сохранились до настоящего времени. В 1876 г. М. Д. Канаев организовал при заводе мастерскую, в которой обучали приемам формовки, лепки и чеканки по металлу. К сожалению, школа просуществовала недолго: со смертью М. Д. Канаева она закрылась. Тем не менее школа успела выпустить много хороших мастеров, в том числе талантливого мастера-формовщика В. Ф. Торокина. В последствии этот мастер создаст реалистические скульптурные произведения из жизни простых людей: «Формовщик (или литейщик) за работой» (рис. 182), «Рудовоз», или «Углевоз», «Башкир верхом», «Крестьянин на пашне» и наиболее значительное по мнению специалистов произведение — «Пряха», или «Старуха за прялкой», с изображением пожилой крестьянки, сидящей за прялкой [49]. Сохранившиеся документы свидетельствуют о том, что были и другие мастера-ваятели, например Д. И. Широков, М. В. Торокин (сын В. Ф. Торокина), К. Д. Тарасов. В 1867 г. каслинское литье впервые экспонируется и получает блестящую оценку на Пятой Всемирной выставке в Париже (Первая Всемирная выставка проходила в 1851 г. в Лондоне). Выставка в 1867 г. была второй выставкой, в которой принимала участие Россия. Позже, на Всемирных выставках в Вене (1873 г.), Филадельфии (1876 г.), в Париже (1900 г.), где участвовала Россия, на международных выставках в Копенгагене, Стокгольме, на Нижегородских ярмарках чугунные изделия мастеров Урала завоевывают все большее число восхищенных поклонников, расширяется рынок потребителей, появляются новые заказчики. ![Формовщик за работой. Чугун. Скульптор В. Торокин, формовщик В. Тепляков. 125 мм. Касли. 1898 г. [51] Formovwik_za_rabotoj.jpg](/upload/medialibrary/84c/Formovwik_za_rabotoj.jpg)

Рис. 182. Формовщик за работой. Чугун. Скульптор В. Торокин, формовщик В. Тепляков. 125 мм. Касли. 1898 г. [51] В прейскуранте завода за 1913 г. числилось 750 наименований [49]. Среди них, кроме упоминавшихся, можно отметить копии известных работ скульпторов разных стран: Ж. Готье — «Дон Кихот» (рис. 183), «Мефистофель»; Ж. Гудона — «Вольтер» (рис. 184); Э. Фальконе — «Медный всадник» — памятник Петру I в Санкт-Петербурге (см. рис. 134); Маро — «Жанна д'Арк»; Ж. Болена — «Меркурий» — статуя, ставшая символом торговых палат; П. К. Клодта38 — «Укрощение коня» — одна из скульптурных групп на Аничковом мосту в Санкт-Петербурге (рис. 185). Каслинцами создана также по моделям профессиональных скульпторов галерея портретов выдающихся русских писателей, композиторов и др. Среди работ особого внимания заслуживают бюсты П. И. Чайковского (рис. 186), Л. Н. Толстого, Ф. М. Достоевского, И. С. Тургенева, выполненные по моделям известного русского скульптора Р. Р. Баха (1859-1939 гг.). Делали модели для завода русские скульпторы Е. Лансере (1848-1886 гг.), А. Обер, Н. Либерих и др. Выпуск художественного кабинетного литья на Каслинском заводе составлял в 1913 г. приблизительно 200 т. Комплекс технологических приемов, сложившихся за долгую историю развития литейного производства и художественного литья, рассмотренный с точки зрения формовки в опоках, позволял изготавливать камерные изделия практически любой сложности. При этом применялись разделение отливки на части, кусковая формовка, разъемные модели и модели с отъемными частями, изготовление стержней по модели или форме для пустотелых отливок и т.д.

![Дон Кихот. Чугун. Скульптор Ж. Готье, формовщик Ф. Самойлин. 730 мм. Касли. 1911 г. [51] Don_Kihot.jpg](/upload/medialibrary/e2a/Don_Kihot.jpg)

Рис. 183. Дон Кихот. Чугун. Скульптор Ж. Готье, формовщик Ф. Самойлин. 730 мм. Касли. 1911 г. [51]

![Вольтер. Чугун. Скульптор Ж. Гудон, формовщик Л. Быков. Касли. 1905 г. [51] Volter.jpg](/upload/medialibrary/ed4/Volter.jpg)

Рис. 184. Вольтер. Чугун. Скульптор Ж. Гудон, формовщик Л. Быков. Касли. 1905 г. [51]

![Укрощение коня. Чугун. Скульптор П. К. Клодт, формовщик Ф. Самойлин. Касли 1915 г. [51] Ukrowenie_konja.jpg](/upload/medialibrary/406/Ukrowenie_konja.jpg)

Рис. 185. Укрощение коня. Чугун. Скульптор П. К. Клодт, формовщик Ф. Самойлин. Касли 1915 г. [51] Рассмотрим, например, процесс изготовления скульптурной группы «Садящийся всадник» (рис. 187). Бронзовая модель статуэтки состоит из корпуса коня с отъемными частями (его передняя согнутая нога и нижняя часть накидки), всадника, хвоста коня, постамента. ___________ 37 В 1752 г. завод купил Н. Н. Демидов (сын Н. А. Демидова)- Демидовы владели заводом до 1809 г., затем он перешел к Л. Расторгуеву. Последним хозяином завода до революции 1917 г. был Дружин. 38 Уже в советское время с заводом сотрудничали скульпторы К. А. Клодт и П. К. Клодт-внук и правнук знаменитого скульптора-литейщика, анималиста П. К. Клодта. Процесс формовки коня начинают с того, что модель его корпуса закладывают в фальшивую опоку на бок так, чтобы передняя согнутая нога была наверху (рис. 188, а). Припылив поверхность фальшивой опоки и модели разделительным составом, приступают к изготовлению кусков формы в местах, которые будут мешать извлечению модели из формы. Всего таких кусков оказывается девять, в том числе кусок 3 под отъемной ногой и кусок 8 (рис. 188, б). Затем устанавливают нижнюю опоку и заформовывают ее смесью. Перевернув комплект из нижней и фальшивой опок с находящейся внутри моделью, фальшивую опоку снимают и изготавливают шесть кусков на другой стороне модели (рис. 188, в). Последовательность изготовления кусков соответствует их номерам. Теперь можно установить и заформовать верхнюю опоку, после чего начать разбирать форму, чтобы извлечь модель. Сначала снимают верхнюю полуформу (куски остаются на модели) и переносят в нее, закрепляя шпильками, куски 15—10 в обратной последовательности их номеров. Затем можно накрыть нижнюю полуформу уже применявшейся фальшивой опокой и, перевернув весть комплект, повторить только что выполненные операции, но теперь уже с нижней полуформой — снять полуформу и перенести в нее куски 9-1 с модели. Если отливка пустотелая, то модель коня может быть полой и разъемной. Тогда стержень изготавливают по модели, как по ящику, прямо в форме, используя рассмотренный ранее прием формовки с перекидным болваном (см. стр. 182). Либо стержень изготавливают отдельно и устанавливают в форму при ее сборке, закрепляя его с помощью выходящих из стержня концов каркаса, как при литье статуй (см. рис. 128). На рис. 188, в пунктиром показаны места расположения трех концов каркаса. Для отливаемой отдельно фигуры всадника форму изготавливают аналогично. Так как фигура всадника в целом проще (часть его правой руки до локтя отливается вместе с конем), модель его не имеет отъемных частей и число кусков в форме меньше: девять в одной и два в другой полуформе (рис. 188, г, д). Формовка остальных элементов скульптурной группы — хвоста коня и постамента — не представляет особой трудности. Части отливки при сборке соединяют между собой посредством фиксирующего знака на одном элементе и соответствующего гнезда для него — в другом, что подобно показанному на рис. 116. Кроме того, присоединенная часть закрепляется штифтом, запрессованным в отверстие, просверленное через фиксирующий знак. Для установки статуэтки на постамент в ногах лошади сверлят отверстия и нарезают в них резьбу, куда заворачивают шпильки. По этим шпилькам сверлят сквозные отверстия в постаменте, шпильки вставляют в отверстия и с внутренней стороны постамента закрепляют фигуру гайками. Какой бы четкой ни была гравюра поверхности модели, в отливке, полученной в песчаной форме, она всегда будет слабее, даже если используется такой технологичный материал, как чугун. Восстановливают поверхность художественной отливки обычно чеканкой: увеличивают резкость изображения, воспроизводят фактуру поверхности отливки в тех местах, где она была искажена при отпиливании питателей, выпоров, заливов в местах соединения кусков формы и т.д. Мастер-чеканщик (при возросших объемах производства — это самостоятельная профессия) — истинный ваятель, умеющий передать прекрасное в деталях произведения, дополнить задуманное скульптором, как бы дорисовать образ. Творчество чеканщика сродни работе ювелира, гравера. Чеканщики, как истинные художники, много черпают из окружающей действительности. Талантливый чеканщик М. О. Глухов говорил: «...Мы берем с натуры, а не из головы,... природу не искажаем... Это дело скульптора — выражать ту Оли иную свою мысль, но отделка мелочи — это дело чеканщика. Если лошадь породистая, беговая, ее чистят, приглаживают. Шерсть у нее гладкая, волосок к волоску правильно лежит. Но даже у такой лошади в паху, например, шерсть не такая, как на спине. В паху шерсть вихорком. Или шерсть возле копыт. Волос на щетке жесткий, длинный. Надо сделать его. Это дело чеканщика. А у лошади ломовой, рабочей, крестьянской шерсть негладко лежит, у которой лохматится, у которой прядками...» [25]. При чеканке каждая деталь отливки обрабатывается специальным инструментом, часто изготавливаемым самим чеканщиком. Например, шерсть чеканится на отливке «шерстяным» чеканом, глаза — «глазным», пуговица — «пуговичным» и т.д

![П. И. Чайковский. Чугун. Скульптор Р. Р. Бах, формовщик В. Тимофеев. Касли. 1906 г. [51] Chajkovskij.jpg](/upload/medialibrary/7f6/Chajkovskij.jpg)

Рис. 186. П. И. Чайковский. Чугун. Скульптор Р. Р. Бах, формовщик В. Тимофеев. Касли. 1906 г. [51] ![Садящийся всадник. Чугун. Скульптор П. К. Клодт. Касли. 1904 г. [51] Sadjawijsja_vsadnik.jpg](/upload/medialibrary/fa1/Sadjawijsja_vsadnik.jpg)

Рис. 187. Садящийся всадник. Чугун. Скульптор П. К. Клодт. Касли. 1904 г. [51] Немалое значение для выразительности изделия имеют свойства металла. Дешевый и технологичный, «будничный» сплав — чугун стал обычным материалом монументальных скульптур, изящных предметов прикладного назначения и кабинетных отливок. Однако чугун менее пластичен, чем бронза, и хуже чеканится, хотя для сложного художественного литья, как правило, используют так называемый «мягкий» высококремнистый фосфористый чугун с повышенной жидкотекучестью. ![Схема изготовления формы коня и всадника скульптурной группы «Садящийся всадник» [42] Shema_izgotovlenija_formy_konja.jpg](/upload/medialibrary/95f/Shema_izgotovlenija_formy_konja.jpg)

Рис. 188. Схема изготовления формы коня и всадника скульптурной группы «Садящийся всадник» [42] Указанный недостаток может быть частично компенсирован качеством изготовления и отделки формы: уменьшением заливов по разъему, тщательной подгонкой кусков формы, уменьшением зазоров между ними, минимизацией элементов литниковой системы, подходящих к отливке, подводом питателей в малозаметные места отливки (рис. 173) и т.д. Некоторые специалисты отмечают своеобразную привлекательность цвета чугунных отливок, особенно полученных в песчаных формах. Действительно, чистая литая поверхность чугуна своеобразна. Однако чугунные изделия на открытом воздухе или от влажной уборки в помещении окисляются — покрываются ржавчиной, поэтому художественные отливки из чугуна защищают от коррозии. Чаще всего их покрывают черным лаком, скрывающим натуральный цвет металла, а после неоднократной окраски и фактуру литой поверхности. Основными причинами широкого использования чугуна для художественных отливок следует считать высокую технологичность и, конечно, экономические соображения. Редкий материал может «поспорить» с чугуном по ажурности изделий: литые чугунные кружева и художественные орнаменты отличаются прекрасной прорисовкой. Отсюда и еще одна сфера его применения — архитектурное литье.

Рис. 189. Звено решетки моста лейтенанта Шмидта (бывшего Николаевского). Архитектор А. А. Монферран. 1830 г. Чугун. Санкт-Петербург

Рис. 190. Решетка перил ограды Кировского моста. 1900 г. Чугун. Санкт-Петербург

Рис. 191. Звено решетки ограды Слободского дворца (ныне одно из зданий МГТУ им. Н. Э. Баумана). Архитектор Д. И. Жилярди. 1830 г. Чугун. Москва С тех пор, как строители начали заменять деревянные связи из дуба и других твердых пород металлическими, в том числе и литыми из чугуна, зодчие задумались и о декоративных возможностях металлических элементов. Металлические связи делали не только гладкими, но и расписывали их красками, расчеканивали по граням затейливыми орнаментальными узорными насечками. Благодаря дешевизне, технологичности и неплохим механическим свойствам чугун стали применять и в строительстве, и для самостоятельных сооружений, над которыми трудились не только инженеры, но и архитекторы. Сборный арочный чугунный мост через судоходную реку Северн в Англии — видимо, первая в мире конструкция подобного рода (архитектор Причард, 1779 г.). Длина центрального пролета моста 30,6 м, масса — 384 т. Он по частям был отлит на заводе соавтора проекта инженера Авраама Дерби-третьего и собран за 2 месяца на месте, причем не болтами, а как в столярном деле — клиньями и шипами [52]. Известны также своим художественным исполнением четыре чугунных моста, сооруженные по проекту инженера-архитектора В. И. Гости в начале XIX в. в Санкт-Петербурге: Красный, Семеновский, Новомосковский и Поцелуевский, отлитые на заводе Демидова в Нижнем Тагиле [53|. Нет достойных конкурентов у чугунных отливок в качестве оформления городских оград, парапетов набережных, мостов, архитектурных деталей садово-парковых комплексов. Огромное количество прекрасных изделий этого типа украшают многие города и особенно Санкт-Петербург и Москву с окрестностями (дворцовые комплексы и поместья) как старую и новую столицы России. Среди авторов этих творений — известнейшие архитекторы, такие как Д. Кваренги (1744-1817 гг.), А. Н. Воронихин (1759-1814 гг.), А. А. Монферран (1786-1858 гг.), К. И. Росси (1775-1849 гг.), В. И. Стасов (1769-1848 гг.), Д. И. Жилярди (1785-1845 гг.), А. П. Брюллов (1798-1877 гг.) и др. Подробному анализу таких произведений искусства посвящена работа [48]. На рис. 189-191 показаны фрагменты некоторых примеров чугунных оград и парапетов. Помимо произведений, в буквальном смысле тесно связанных с архитектурой (беседки, мостики, фонтаны, украшавшие водоемы), большую роль в украшении садов и парков XVIII—XIX вв. отводили расставленным в определенном порядке чугунным стульям, креслам и диванам разнообразных форм (рис. 192, 193). К сожалению, многие из этих красивых изделий находятся в плачевном состоянии и требуют реставрации.![Садовое кресло из бывшего имения Демидова «Тайцы». Чугун. Гатчина. Начало XIX в. [48] Sadovoe_kreslo_iz_byvshego_imenija_Demidova.jpg](/upload/medialibrary/54a/Sadovoe_kreslo_iz_byvshego_imenija_Demidova.jpg)

Рис. 192. Садовое кресло из бывшего имения Демидова «Тайцы». Чугун. Гатчина. Начало XIX в. [48] ![Чугунный диван у памятника Екатерины II в парке г. Пушкин. XIX в. [48] Chugunnyj_divan.jpg](/upload/medialibrary/acd/Chugunnyj_divan.jpg)

Рис. 193. Чугунный диван у памятника Екатерины II в парке г. Пушкин. XIX в. [48] ![Перила беседки Пушкинской набережной в Москве. Составные части [54] Perila_besedki_Pushkinskoj_naberezhnoj.jpg](/upload/medialibrary/74d/Perila_besedki_Pushkinskoj_naberezhnoj.jpg)

Рис. 194. Перила беседки Пушкинской набережной в Москве. Составные части [54] Как правило, все эти изделия и сооружения — сборные, состоящие из относительно простых, с точки зрения технологии изготовления литейной формы, деталей. В качестве примера на рис. 194, а показан фрагмент широко распространенных чугунных перил беседки Пушкинской набережной Москвы-реки, ряда набережных реки Яузы в Москве. Ограждение составляют отдельно отливаемые части: стойка 1, набалдашник стойки 2, верхний брус-поручни 3, нижний брус 4, шарики 5 и элемент решетки (рис. 194, б). Стойку, набалдашник и элемент решетки формуют в двух опоках по разъемной модели, а верхний и нижний брусы — по неразъемной со стержнями, выполняющими гнезда в брусьях (рис. 195). Отдельно изготавливаемые шарики крепят к нижнему брусу на резьбовых шпильках. Сборка ограждения может быть проведена без дополнительных крепежных элементов, за счет замковых соединений. Нижний и верхние брусья устанавливают в гнезда стоек, а элементы решетки входят в соответствующие гнезда этих брусьев. Широко использовался чугун в оформлении зданий: узорчатые полы (рис. 196), ажурные лестницы (рис. 197) и балконы, а иногда как материал для строительства самих зданий (рис. 198). Ярким примером этого может служить знаменитый Каслинский чугунный павильон, изготовленный для Всемирной выставки в Париже 1900 г. (рис. 46, 199). Проект павильона выполнил архитектор Е. Е. Баумгартен. В павильоне площадью более 100 м2 и высотой более 5 м размещались многочисленные экспонаты, в том числе и художественные, продукция Кыштымских горных заводов Урала, куда входил и Каслинский завод. Широта диапазона представленной продукции объяснялась тем, что павильон демонстрировался не по разделу «изящных искусств» или художественной промышленности, а по горному ведомству. Однако наибольший резонанс на выставке получили именно художественные отливки уральских заводов. Кабинетные статуэтки и миниатюры из чугуна уже были хорошо известны и ценились на Западе. Чугунный же павильон стал своего рода сенсацией в области художественного литья и был удостоен высшей награды — Гран-при.

Рис. 195. Схема формовки нижнего бруса решетки (с рис. 194): а — отливка; б — модельная плита с моделью; в — нижняя полуформа; г — верхняя полуформа; д — форма в собранном виде ![Чугунный пол холодной церкви «Всех скорбящих радости». Москва. Архитектор О. И. Бове. 1836 г. [48] Chugunnyj_pol_holodnoj_cerkvi.jpg](/upload/medialibrary/332/Chugunnyj_pol_holodnoj_cerkvi.jpg)

Рис. 196. Чугунный пол холодной церкви «Всех скорбящих радости». Москва. Архитектор О. И. Бове. 1836 г. [48] ![Витая лестница Кремлевского Арсенала в Москве. Чугун. Архитектор О. И. Бове. 1820 г. [48] Vitaja_lestnica_Kremlevskogo_Arsenala.jpg](/upload/medialibrary/986/Vitaja_lestnica_Kremlevskogo_Arsenala.jpg)

Рис. 197. Витая лестница Кремлевского Арсенала в Москве. Чугун. Архитектор О. И. Бове. 1820 г. [48] ![Терраса коттеджа. Чугун. Архитектор А. А. Менелас. Петергоф. Парк «Александрия», Петродворец. 1826-1828 гг. [48] Terrasa_kottedzha.jpg](/upload/medialibrary/6cb/Terrasa_kottedzha.jpg)