Статьи

Развитие технологии художественного литья

Изготовление художественных отливок часто немыслимо без некоторых специфических приемов, а иногда и методов литья. Их появление и развитие происходило в общем русле становления литейной технологии, позволяющей получать самые разнообразные изделия. Многие находки и идеи предыдущих поколений литейщиков, в том числе и древних, служат нам до сих пор. Некоторые из них развились в самостоятельные методы, другие входят составными элементами в современные технологические процессы. В этой многовековой преемственности, обогащаемой технологическими достижениями последующих эпох, заключается одна из ценнейших особенностей литейного производства. Результаты археологических раскопок, исторические документы разных эпох, знание современных литейных процессов позволяют восстановить в основных чертах этапы развития литейной технологии. Хотя нельзя забывать, что из-за неполноты прямых исторических данных, эти построения всегда во многом косвенно опираются на современное состояние литейной технологии и окрашены субъективным пониманием ее конкретным автором.

Как уже упоминалось ранее, первым «литейным агрегатом» древнего человека был простой костер. Расплавившийся в нем самородок или восстановленный из оксидных руд металл стекал вниз и собирался в очажном углублении, форму которого и принимал. Вначале это была просто металлическая «лепешка» пластичного металла для последующей обработки ковкой. Таким образом, в одном «агрегате» совмещались функции литейной формы, металлургической печи и заливочного устройства. Эта первая, стихийно реализованная идея обладала, с одной стороны, рядом преимуществ, облегчавших получение отливок, с другой, — недостатками, препятствовавшими изготовлению сложных, качественных изделий.

Основные преимущества такой схемы заключались в том, что «форма» находилась все время в горячей зоне и, следовательно, тепловые потери были минимальны. В этом случае не было необходимости сильно перегревать жидкий металл, что непросто выполнять в таком примитивном «металлургическом агрегате», как костер. Кроме того, максимальная температура, необходимая для плавки металла, достигалась при большом количестве древесного угля. Это способствовало созданию восстановительной атмосферы и получению чистого, свободного от оксидов, жидкого металла без специальных операций раскисления. По подобной схеме работают установки, объединяющие плавку металла и заливку форм в одной вакуумной камере, применяемые для литья высоколегированных жаропрочных сплавов, титана и др.

Недостатки любого способа служат, как правило, одним из побудительных мотивов его совершенствования. Нетрудно представить, что качество поверхности отливки, находившейся в контакте с дном углубления в костровой яме, зависело от природы материала дна. В случае песчаной почвы поверхность отливки оказывалась загрязненной песком и другими включениями. В дальнейшем стенки и дно ямы стали обмазывать хорошей глиной. В результате нижние и боковые поверхности отливки получались более чистыми. Кроме того, профилируя дно ямы желаемым образом, можно было получать слиток с соответствующим односторонним фигурным отпечатком (противоположная, верхняя часть слитка оставалась плоской). По современной терминологии такой метод называется литьем в открытую форму. Его используют до сих пор для изготовления изделий неответственного назначения. Качество верхней (плоской) поверхности таких отливок обычно хуже, чем нижней, так как на ней остаются включения всплывших оксидов, шлака и др.

Особые неудобства возникали при извлечении отливки из костра — неизбежно повреждалась фигурная поверхность даже простой формы. Чтобы восстановить ее, необходимо охладить это место, потушив костер или отодвинув угли. В то же время, мало надежды сохранить в целости сложный отпечаток на дне формы-печи, когда над ним находится смесь угля с кусками металла или руды. Исключить этот недостаток можно при размещении формы в стороне от костра-печи. Однако при этом сразу возникает другая проблема — необходимость транспортировки жидкого металла от места плавки к форме. Решить эту проблему можно двумя способами: во-первых, подготовить специальный канал от печи к форме, по которому жидкий металл, выпущенный из печи, самотеком попадет в форму; во-вторых, использовать специальную транспортируемую емкость для жидкого металла, из которой и проводить заливку формы. В первом и втором случаях при перемещении металла от печи к форме его температура снижается. Причем, тем больше, чем дальше форма и меньше отливка (особенно в первом случае). Для сохранения подвижности металла при заливке необходимо его перегревать. В обычном костре это не всегда удавалось (по крайней мере, не для всех металлов), что явилось причиной совершенствования технологии и металлургического агрегата.

На пути от примитивной технологии древности до современного уровня изменялись металлургические агрегаты (в это время были уже известны печи для обжига изделий в гончарном производстве):

• росла вместимость ванны, причем не за счет углубления ямы, а наоборот, путем подъема дна и сооружения ограничивающих вертикальных стенок;

• совершенствовались способы отделения шлака от металла — появилось специальное отверстие в стенке верхней части ванны для удаления шлака (подобные отверстия в нижних частях ванны служили для выпуска металла);

• изменялись методы подачи воздуха (дутья) — от естественной тяги до искусственных, в простейших использовали ручные и ножные мехи;

• осваивалась плавка металла в тиглях из обожженной глины или из камня, часто имевших носик для разливки металла (рис. 97). Так, в нурагах Сардинии — древних каменных укрепленных жилищах, относящихся к бронзовому веку, найдены каменные ложки, употреблявшиеся для разливки полученной в печи бронзы [3].

Конструкция и методы изготовления литейной формы также претерпевали изменения, следуя требованиям повышения качества отливок, их сложности, потребительских свойств. Видимо, самой древней, «вынесенной из костра», открытой, разовой формой был оттиск по образцу сначала просто во влажной почве, а затем в специально подготовленной «постели» из увлажненного мелкого песка с глиной (сейчас это называется песчаной формой). Образцом являлось изделие, которое нужно было воспроизвести (способ используется до сих пор в ремонтных целях для изготовления аналогичной вышедшей из строя несложной детали). Сначала в качестве образцов чаще использовались каменные, более грубые и простые по конфигурации изделия, что отражалось на форме их металлических копий. При этом форма отливки могла быть улучшена ковкой, чеканкой, особенно, если отливки были из пластичного металла. Постепенно, по мере совершенствования оригинала (модели), который мог быть и металлическим, улучшались и его литые копии.

![Металлургическая оснастка из обожженной глины, используемая в бронзовом веке, по Эберту [3]: плавильные тигли, найденные в Трое, Греция (7, 2), Монзесе, Австрия (3), Велем Сцен Виде, Венгрия (4); 5 — наконечник воздуходувных мехов (Баядал, Австрия) Metallurgicheskaya_osnastka_iz_obozhzhennoy_glinyi.jpg](/upload/medialibrary/b09/Metallurgicheskaya_osnastka_iz_obozhzhennoy_glinyi.jpg)

Рис. 97. Металлургическая оснастка из обожженной глины, используемая в бронзовом веке, по Эберту [3]: плавильные тигли, найденные в Трое, Греция (7, 2), Монзесе, Австрия (3), Велем Сцен Виде, Венгрия (4); 5 — наконечник воздуходувных мехов (Баядал, Австрия)

В ряде случаев модель для изготовления литейной формы могла быть и деревянной. К этому времени в обиходе уже использовалось большое количество разнообразных вещей из дерева, в том числе посуда полусферической и цилиндрической формы, ножи и кинжалы из твердых древесных пород, рукоятки для различных орудий труда, мотыги, сохи, веретена, грабли и даже челноки-однодеревки и др. [3].

С появлением металлических орудий труда возросла возможность тщательной обработки изделий из дерева. Только недолговечностью материала можно объяснить малочисленность находок древних художественных деревянных изделий. Исключение составляют гробницы египетских фараонов, где существовали почти идеальные условия сохранения таких изделий. В них найдены многочисленные мелкие деревянные статуэтки людей и статуи фараонов в натуральную величину. К наиболее древним из них относится статуя царевича Каапера (V династия, 3 тыс. лет до н.э.) из гробницы в Саккаре, хранящаяся в Египетском музее Каира [9].

Относительная простота обработки древесины и доступность материала в лесистых районах обусловили целесообразность изготовления вместо тяжелых каменных или металлических оригиналов более легких и удобных в работе деревянных моделей. Прочность дерева позволяла многократно использовать модель для получения формы. Принцип замены оригинала изделия его моделью сыграл важную роль в развитии приемов изготовления формы. Кроме того, отливка, полученная по оригиналу изделия, как правило, была меньше его из-за усадки металла при охлаждении. Причем, чем крупнее отливка, тем более заметно было это различие.

Это обстоятельство, мало существенное для художественных отливок, приобретает впоследствии решающее значение для точных машиностроительных деталей. Указанные погрешности можно исключить при использовании модели несколько больших, чем оригинал, размеров, с учетом будущей усадки материала отливки.

Таким образом, в отливках, изготовленных методом литья в песчаные формы, получали возможность воспроизводить все мелкие подробности конфигурации оригинала. Важно было лишь обеспечить четкий отпечаток в процессе равномерного осаживания модели в «постель» (рис. 98, а) и не повредить его при извлечении модели из не очень прочной формы (рис. 98, в).

Первое условие зависело от глубины осадки модели и влажности предварительно разрыхленной песчано-глинистой смеси (широко известна возможность изготавливать из сырого песка на пляже сложные скульптуры с выразительными подробностями). Чем глубже осадка, тем плотнее и прочнее форма отпечатка. Второе условие зависело от прочности смеси, определяемой содержанием влаги и глины, и накладывало дополнительные ограничения на конфигурацию получаемого изделия — кроме одностороннего рельефа, оно не должно было иметь никаких поднутрений, мешающих извлечь модель из формы.

Чтобы не размывать отпечаток формы струей металла, заливаемого сверху непосредственно в рабочую полость, можно после уплотнения и выравнивания верхней части формы вырезать специальную приемную чашу 1 с каналом, соединяющим ее с полостью формы (рис. 98, б). Аналогичное устройство (промывник) 2 с противоположной стороны позволяет по окончании заполнения формы слить с поверхности отливки наиболее загрязненный металл, и тем самым улучшить ее качество. Приемная (литниковая) чаша и промывник являются простейшим вариантом литниковой системы.

За время существования процесс литья в песчаную форму, изготовленную по модели, совершенствовался, усложнялся, детализировался, прежде чем стал пригодным для современного, в том числе автоматического, производства отливок. Таким образом, спустя тысячелетия он не потерял своего значения.

Но вернемся к его древнему воплощению. На рис. 99 показана одна из древнейших художественных отливок, полученная литьем в открытую форму, изображающая, по-видимому, семью из трех человек — отца, мать и дочь. Ома найдена среди остатков поселений ранней земледельческой культуры (Куль-Тепе) в Каппадокии. Подобные отливки могли украшать части одежды, изделия из кожи и дерева, иметь культовое значение. Ее фигурная поверхность имеет типичную для песчаной формы шероховатость.

Источник:

МИР ХУДОЖЕСТВЕННОГО ЛИТЬЯ. ИСТОРИЯ ТЕХНОЛОГИИ. Бех Н.И., Васильев В.А., Гини Э.Ч., Петриченко А.М. УРСС. М., 1997

_____________________________________________________________________________

Лучше всего делать стержни из песчано-глиняных смесей с последующей сушкой для повышения прочности. Такие стержни проще удалять, особенно из внутренних полостей полой отливки. Их можно изготовлять по принципу детских куличей, имея образец изделия (например, полусферическую посуду) или специальный «стержневой ящик», имеющий полость необходимой конфигурации (последнее относится к более поздним техническим достижениям).

![Ассирийская форма для отливки металлических изделий [21] Assiriyskaya_forma_dlya_otlivki_metallicheskih_izdeliy.jpg](/upload/medialibrary/54b/Assiriyskaya_forma_dlya_otlivki_metallicheskih_izdeliy.jpg)

Рис. 101. Ассирийская форма для отливки металлических изделий [21]

![Конструкции медных топоров [3] и каменных литейных форм [2, 22]:а — топор, длина 8,5 см, ширина 4,2 см. Медный век. Толна, Венгрия; 2а — топор, длина 7,5 см, ширина 3,9 см. IV-III тысячелетие до н.э. Элам, Месопотамия; 16 — закрытая форма со стержнем для бердыша. Кон. II тысячелетия до н. э. Древняя Грузия; 2б — открытая форма со стержнем для топора, показанного на рис. 2а. Кон. II тысячелетия до н.э. Древняя Грузия Konstruktsii_mednyih_toporov.jpg](/upload/medialibrary/3fc/Konstruktsii_mednyih_toporov.jpg)

Рис. 102. Конструкции медных топоров [3] и каменных литейных форм [2, 22]:

а — топор, длина 8,5 см, ширина 4,2 см. Медный век. Толна, Венгрия; 2а — топор, длина 7,5 см, ширина 3,9 см. IV-III тысячелетие до н.э. Элам, Месопотамия; 16 — закрытая форма со стержнем для бердыша. Кон. II тысячелетия до н. э. Древняя Грузия; 2б — открытая форма со стержнем для топора, показанного на рис. 2а. Кон. II тысячелетия до н.э. Древняя Грузия

Последовательность технологического процесса литья, в том числе плавки металла в печи с использованием глиняного тигля изображена на росписи гробницы Рехмира, относящейся ко времени XVIII династии (рис. 103). Сначала показана

загрузка исходных материалов в тигель, затем процесс плавления металла. В печь проведены воздуходувные полые трубки, вероятно, тростниковые стебли с глиняными наконечниками типа 5 показанного на рис. 97. Конец трубки входит в мех; мастеровые, нажимая ногой на один мех, одновременно веревочкой расправляют другой. На рисунке видно, как двое мастеровых вынимают тигель из печи, а двое других заливают металл из тигля в удобно расположенные формы. Возможно, в мастерской было несколько плавильных печей, что позволяло заливать металлом и более крупные формы. Справа в нижнем ряду рабочие подносят материал для изготовления форм.

Изготовление металлических изделий в бронзовом веке почти всегда предполагало совместное использование приемов литейной и кузнечной технологий. Один и тот же мастер плавил металл, изготавливал формы, разливал в них металл, ковал его, украшал изящной гравировкой готовое изделие: оружие, орудия труда, бижутерию. Полируя бронзу, он придавал ей цвет и блеск золота. Мастера уважали и побаивались почти также, как волшебника. Показателен набор инструментов бронзолитейщика, обнаруженный во Франции (рис. 104): точильный камень 1, два резца для гравировки узоров 2, 3, наковальня6 4, маленькая пила 5.

![Египетские литейщики за работой. Роспись из гробницы в Фивах. XVI—XIV вв. до н.э. [21] Egipetskie_liteyschiki_za_rabotoy.jpg](/upload/medialibrary/56a/Egipetskie_liteyschiki_za_rabotoy.jpg)

Рис. 103. Египетские литейщики за работой. Роспись из гробницы в Фивах. XVI—XIV вв. до н.э. [21]

Некоторые из характерных операций изготовления металлических изделий можно видеть на изображении в гробнице Петосириса (рис. 105). Надпись гласит, что «здесь выделывается бронзовая домашняя утварь». В верхнем ряду — отделка металлических изделий. Крайний слева ремесленник обрабатывает ритон7 , заканчивающийся головой газели; средний — выполняет чеканку, по-видимому, отлитой нижней части канделябра, так как по описанию обрабатываемый предмет имеет колонку с капителью и крылатой фигурой наверху [21]. Крайний справа ремесленник отделывает выпуклую крышку сосуда. В нижнем ряду слева показана ковка металла. Один из ремесленников держит клещами кусок, видимо, нагретого металла, второй бьет по нему прямоугольным камнем. Справа мастер держит одной рукой сосуд, фиксируя его на специальной подставке. Другой рукой он отбивает края возможно литого сосуда.

Разнообразие используемых технологических приемов можно проследить и на изделиях одинакового функционального назначения, но в зависимости от местности различающихся по конструкции (рис. 106). Шлем из Франции, найденный в реке, состоит из двух бронзовых литых половинок, скрепленных заклепками. Греческий же шлем — цельнолитой. Более сложный римский шлем центуриона8 — видимо, составной из литых элементов. Отдельно отливался, скорее всего, орел — символ бога Юпитера, принятый римлянами в качестве знака власти и могущества. Именно этой деталью рассматриваемый шлем отличался от шлема обычного воина. Соединение частей могло производиться клепкой, пайкой. Последняя была известна в Египте, Месопотамии в середине II тысячелетия до н.э., в Италии — в начале I тысячелетия до н.э. Причем, наряду с припоями на основе олова и свинца использовались и твердые припои на основе меди и свинца с температурой плавления 600° С [3].

Использование литейных стержней, разъемных глиняных форм, имеющих иногда несколько разъемов, позволяло по модели получать литые изделия типа рассмотренных шлемов воинов и других, аналогичных им (рис. 107).

![Инструмент бронзолитейщика. Порсье-Амбланье, Изер, Франция [4] Instrument_bronzolitejwika.jpg](/upload/medialibrary/e9f/Instrument_bronzolitejwika.jpg)

Рис. 104. Инструмент бронзолитейщика. Порсье-Амбланье, Изер, Франция [4]

![Обработка металла. Роспись из гробницы Петосириса [21] Obrabotka_metalla.jpg](/upload/medialibrary/aac/Obrabotka_metalla.jpg)

Рис. 105. Обработка металла. Роспись из гробницы Петосириса [21]

![Типы бронзовых шлемов древних воинов:а — из р. Сена, Франция [4]; б — греческий из Солоник. Ок. V в. до н.э. [23]; в — римский. Кон. I тысячелетия до н.э. [7] Tipy_bronzovyh_shlemov_drevnih_voinov.jpg](/upload/medialibrary/c90/Tipy_bronzovyh_shlemov_drevnih_voinov.jpg)

Рис. 106. Типы бронзовых шлемов древних воинов:

а — из р. Сена, Франция [4]; б — греческий из Солоник. Ок. V в. до н.э. [23]; в — римский. Кон. I тысячелетия до н.э. [7]

![Конструкция литейной формы, изготавливаемой по модели чаши на трех ножках. Ок. Ill тысячелетия до н. э. Китай [24] Konstrukcija_litejnoj_formy.jpg](/upload/medialibrary/ce9/Konstrukcija_litejnoj_formy.jpg)

Рис. 107. Конструкция литейной формы, изготавливаемой по модели чаши на трех ножках. Ок. Ill тысячелетия до н. э. Китай [24]

Традиционная конструкция изделия на трех ножках, в данном случае сосуда 3, обеспечивала устойчивость наиболее экономичным способом, так как именно три точки определяют геометрическую плоскость. Такая отливка могла быть получена в форме, состоящей из трех частей (рис. 107, 2) и центрального стержня (рис. 107,1).

_____________

6 Один конец ее крепился в деревянной колоде.

7 Ритон — древний питьевой сосуд в виде рога с небольшим отверстием в нижнем узком конце.

8 Центурион — начальник отряда воинов из 80—100 человек.

____________________________________________________________________________

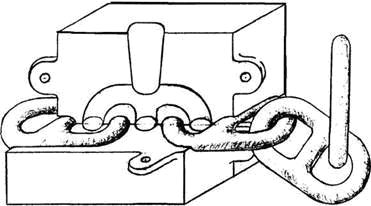

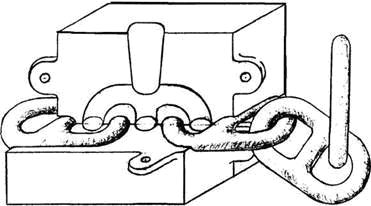

Количество элементов разъемной литейной формы при ее изготовлениии определяется сложностью изделия и обязательным выполнением условия снятия каждой части формы с модели без разрушения отпечатка. Для многократно используемых форм это условие позволяет также удалить из нее отливку без разрушения элементов формы, «разобрав» ее. Например, изготовить такие непростые, широко распространенные изделия, как удила (рис. 108), можно в литейной форме, состоящей из четырех элементов. Подобная технология применяется иногда и сегодня при литье цепей в постоянные формы — кокили (рис. 109). Последовательность технологического процесса следующая. Сначала в разъемные формы, состоящие из двух полуформ, отливают отдельные звенья цепи и отделывают их. Затем цепь «сращивают»: два готовых звена устанавливают по краям разборного кокилья, в который после сборки и скрепления заливают металл для получения среднего соединяющего звена цепи. На рис. 109 в форму с одной стороны установлено не звено, а часть цепи после первого сращивания. Так, постепенно присоединяя все новые звенья, можно получить цепь любой длины.

Ориентация сохранившихся на звеньях удила заливов (рис. 108, а) — на различных звеньях они расположены на разных плоскостях — свидетельствует о том, что удила могли быть получены именно подобной технологией. Заливы на отливках (что-то подобное облою при штамповке) обычно образуются в плоскости разъема формы. Считают, что рассматриваемые удила отливали в каменные формы [25].

![Образцы бронзовых литых удил:а — Сакского периода. VIII-VI вв. до н.э. Оз. Иссык-Куль [20]; б — Тагарской культуры. I тыс. до н.э. Москва, Государственный истории, музей [25]; в — черногоровского типа. Кон. Vlll-нач. VII вв. до н.э. Донецкая обл. [26]; г — Сев. Кавказа. V-IV вв. до н. э. [2] Obrazcy_bronzovyh_lityh_udil.jpg](/upload/medialibrary/011/Obrazcy_bronzovyh_lityh_udil.jpg)

Рис. 108. Образцы бронзовых литых удил:

а — Сакского периода. VIII-VI вв. до н.э. Оз. Иссык-Куль [20]; б — Тагарской культуры. I тыс. до н.э. Москва, Государственный истории, музей [25]; в — черногоровского типа. Кон. Vlll-нач. VII вв. до н.э. Донецкая обл. [26]; г — Сев. Кавказа. V-IV вв. до н. э. [2]

Рис. 109. Конструкция постоянной (металлической) из четырех частей формы для отливки цепи (одна часть формы снята)

![Пооперационная схема изготовления бронзового скифского колпачка [25]: А — образец отливки; а — стержень из глины; б — окончательный вид стержня; е — глиняно-восковая модель; г — форма после выплавления воска Pooperacionnaja_shema_izgotovlenija_bronzovogo_skifskogo_kolpachka.jpg](/upload/medialibrary/93c/Pooperacionnaja_shema_izgotovlenija_bronzovogo_skifskogo_kolpachka.jpg)

Рис. 110. Пооперационная схема изготовления бронзового скифского колпачка [25]: А — образец отливки; а — стержень из глины; б — окончательный вид стержня; е — глиняно-восковая модель; г — форма после выплавления воска

Интересно, что у разных племен существовали самобытные приемы изготовления таких изделий. Например, подробное исследование татарских удил9 (рис. 108, б) позволяет точно установить, что оба звена отливали одновременно, а форму изготавливали с использованием восковых моделей [25]. Последний прием сыграл важнейшую роль в развитии технологии художественного литья.

Усложнение конфигурации извлекаемой из формы твердой модели-образца требует увеличения числа элементов литейной формы. Появление дополнительных разъемов ее повышает трудоемкость отделки поверхности отливки в местах образования заливов. Использование моделей из воска, в принципе, позволяет изготовить неразъемную форму отливок любой сложности, так как такую модель можно не извлекать из формы — достаточно нагреть ее до температуры 100° С, чтобы модель расплавилась и воск вытек через литниковые или другие специальные каналы формы, освободив рабочую плоскость ее для заливки металла.

Рассмотрим несколько случаев получения древних изделий разной степени сложности, которые позволяют выявить дополнительные подробности технологического процесса, представляющие интерес для производства художественных отливок. На рис. 110 показана отливка — колпачок для конской сбруи, внешние контуры которой похожи на чашу, изображенную рис. 107, но без ножек. Легко видеть, что по такому образцу, как по модели, можно выполнить форму, состоящую, в отличие от чаши, не из трех, а четырех частей (по числу отверстий в колпачке). При изготовлении литейной формы, например из глины, придется убирать излишки материала с внутренней плоскости модели и заглаживать поверхность формы внутри окон. Затем общую глиняную оболочку, образованную вокруг модели, разрезают на четыре части по ребрам модели, что позволяет снять их без разрушения. Высушив эти части, можно собрать из них форму. Конечно, в местах разъема на отливке получаются заливы, которые придется удалять, если нужна гладкая поверхность. Еще сложнее из-за окон изготавливать по образцу колпачка стержень. Проще выполнить эту операцию до удаления частей формы с модели, когда окна се закрыты формой и внутренняя плоскость имеет простую конфигурацию, позволяющую извлечь стержень.

Специалисты-литейщики, изучавшие оригинал данной отливки в Харьковском университете, пришли к выводу, что изготовлена она по-другому [25]. По этой версии, формовщик лепил из глины стержень будущей отливки, но по размерам ее наружного контура без отверстий (рис. 110, а). Затем, возможно уже после подсушки, удалял (соскабливал) с поверхности слой материала, соответствующий толщине тела предполагаемой отливки, и пропиливал канавки для перемычек между отверстиями (рис. 110, б). После этого мастер заполнял ребра на стержне восковой массой и восстанавливал первоначальную форму стержня. На рис. 110, в левая сторона стержня разрезана по перемычке, а правая — по отверстию. Таким образом, получалась простая и прочная глиняно-восковая модель. По ней изготавливали литейную форму. На рис. 110, г представлена разъемная (с одним разъемом) форма после выплавления воска.

С нашей точки зрения, ее можно было выполнить неразъемной, так как восковую модель не извлекают из формы, а выплавляют. Как видим, в данном варианте, нет необходимости даже иметь модель изделия в виде оригинала. Правда, при изготовлении стержня и восковой модели мастер должен работать скорее в качестве скульптора, а не формовщика.

Чтобы получить пустотелую ажурную рукоятку бронзового кинжала в неразъемной форме, также нужно использовать восковую модель (рис. 111). Последовательность технологического процесса здесь аналогична предыдущему варианту [2]. Сначала изготавливают песчано-глинистый стержень с литниковой чашей. После сушки на нем формируют восковую модель кинжала с рукояткой. Затем выполняют формовку, видимо, в мягкой глине. Далее следуют обжиг формы (выплавление модели) и заливка металла в горячую форму. Материал стержня удаляют из рукоятки через верхние отверстия (остатки стержня сохранились в рукоятке).

Важная особенность этого варианта заключается в использовании медной проволоки для фиксации положения консольного стержня в форме после выплавления модели. В крупных стержнях этот элемент развивается в каркас, который одновременно увеличивает жесткость и прочность стержня. При отделке отливки концы проволоки-каркаса удаляют с наружной поверхности и, если необходимо, это место чеканят, паяют, шлифуют и т. д. В ряде случаев такой каркас увеличивает прочность пустотелых тонкостенных изделий, что особенно важно для крупных отливок. По существу такой прием является ранним вариантом армирования отливок.

Возможность соединение частей металлических изделий методом литья была освоена достаточно давно. Ее использовали наряду с кузнечными и механическими способами, в тех случаях, когда для получения монолитного изделия требовалась слишком сложная форма. Причем сложность определялась не только конфигурацией изделия, но и его габаритами.

![Технология изготовления литого бронзового кинжала. Нач. I тысячелетия до н.э. Грузия [2]: а — верхняя часть полой рукоятки с литником; б — эскиз литейной формы Tehnologija_izgotovlenija_litogo_bronzovogo_kinzhala.jpg](/upload/medialibrary/40a/Tehnologija_izgotovlenija_litogo_bronzovogo_kinzhala.jpg)

Рис. 111. Технология изготовления литого бронзового кинжала. Нач. I тысячелетия до н.э. Грузия [2]: а — верхняя часть полой рукоятки с литником; б — эскиз литейной формы

В этой связи можно отметить такие отливки из скифских курганов, как бронзовые котлы для приготовления пищи (см. рис. 36). В одном из вариантов видно, что ручка и корпус котла изготавливались не одновременно — вероятно, в литейную форму котла закладывали предварительно отлитые ручки. На рис. 112 показаны типы соединения методом литья корпуса и ножки котла. В первом примере (рис. 112, а) на готовый корпус 1 заливали ножку 2. Во втором (рис. 112, б) — отдельно отливали корпус 1 и ножку котла 2, а затем соединяли их наплавкой 3. Анализируя технологический процесс изготовления цельнолитых котлов (были и такие), специалисты пришли к выводу, что при выполнении части литейной формы, обрамляющей внутреннюю поверхность, мастера применяли шаблон с вертикальной осью вращения [25]. Этот прием впоследствии широко использовали для литья крупных колоколов. Другим примером древнего армированного литья могут служить мечи и кинжалы со сложными фигурными рукоятками [2]. Уже в эпоху ранней и средней бронзы на Кавказе (конец III—II тысячелетие до н.э.) изготавливали кованые клинки, на которые затем «наливали» фигурные рукоятки. Восковую модель рукоятки лепили на готовом клинке и выплавляли ее после формовки в глине. Для увеличения прочности соединения в клинке, на месте рукоятки делали зазубрины, позже пробивали отверстия. Вначале клинок и рукоятка были из сплавов на основе меди, позднее (конец II—начало I тысячелетия до н.э.), когда широко стали использовать железо в изделиях с очень сложной рукояткой, она осталась бронзовой, а клинок стали делать железным.

_____________

9 Культура получила название по о-ву Тагарский. Изделия, относящиеся к этой эпохе, были распространены по всей Сибири, а также встречались на Дальнем Востоке и в европейской части СНГ.

_____________________________________________________________________________

Именно после знакомства человека с железом временно предпочтение было снова отдано кузнечной технологии, в дальнейшем существенно потесненной литейной. Наиболее древние находки изделий из железа, главным образом украшений, в Египте, Месопотамии, Малой Азии (основные районы раннего расселения человека) относятся к первой половине III тысячелетия до н.э..

![Типы стыка корпуса и ножки составных бронзовых котлов из скифских курганов [25] Келермес (а) и Солоха (б) Tipy_styka_korpusa_i_nozhki_sostavnyh_bronzovyh_kotlov_i_skifskih_kurganov.jpg](/upload/medialibrary/6b0/Tipy_styka_korpusa_i_nozhki_sostavnyh_bronzovyh_kotlov_i_skifskih_kurganov.jpg)

Рис. 112. Типы стыка корпуса и ножки составных бронзовых котлов из скифских курганов [25] Келермес (а) и Солоха (б)

Открытие способа получения железа из руд относят к XV в. до н.э. До этого человек, по-видимому, использовал в основном «самородное» метеоритное железо, так как в костре не достигается температура, при которой происходит восстановление железа из руды. Лишь в редких случаях в больших и долго поддерживаемых кострах создавались условия, необходимые для восстановительного процесса. Оксиды железа, соприкасаясь с раскаленным углеродом (обуглившихся дров), восстанавливались, превращаясь в железную губку (мягкое железо в виде пористого куска — крицы), из которой путем ковки можно получить изделие. Получить же жидкий расплав на основе железа, необходимый для реализации литейной технологии, можно только в специальных печах, более совершенных, чем для плавки бронзы. Поэтому ранней и единственной распространенной технологией получения деталей из железа являлась ковка.

Именно к этому времени относится легенда о том, как царь Соломон по окончании строительства Иерусалимского храма (X в. до н.э.) решил наградить лучших строителей [27]. Он пригласил к себе каменщиков, плотников, столяров, мастеров по металлу, чтобы выбрать из них достойнейшего. Когда приглашенные явились, один из них быстро подошел к почетному креслу и сел на него. Это был кузнец. Разгневанный царь спросил его: «По какому праву ты занял это место?» Кузнец обернулся к каменщику и спросил его: «Кто сделал твои инструменты?» «Кузнец», — ответил каменщик. Кузнец обратился к плотнику, к столяру с тем же вопросом. «Кузнец», — был ответ. Такой же ответ дали и другие рабочие. Тогда кузнец сказал царю: «Царь, видишь, никто из них не мог выполнить свою работу без сделанных мной инструментов». Царь согласился с силой доказательств кузнеца.

За литейщиком оставалась в основном сфера производства бытовых изделий из бронзы. Правда, в этот период особенно развивалось и совершенствовалось искусство художественного литья статуэток, крупных статуй, украшений из бронзы и драгоценных металлов и др. К ведущей роли в производстве фасонных изделий из сплавов на основе железа литейщики вернулись много позже, после открытия выплавки чугуна и стали.

Таким образом, следующим этапом развития технологического процесса художественного литья явилось получение пустотелых отливок со стержнями, формирующими внутренние полости. Подобные изделия относительно небольших размеров показаны на рис. 21, 29, 36, 77-80 и др. Причем, например, рукомойник (рис. 79) по функциональному назначению должен иметь открытые полости с выходами наружу, которые использовали для удаления материала стержня из отливки. В других отливках для удаления стержней предусматривали специальные технологические отверстия, которые потом заделывали, если они портили внешний вид изделия. На рис. 77 видно, что внутренняя полость отливки волчицы в нижней части брюха была открыта при литье. Ее закрыли затем деталью вымени либо древние мастера, либо позже, когда монтировали к отливке фигурки младенцев. Иногда стержни оставляли внутри отливки, если не было отверстий для их удаления. Конечно, такие стержни должны быть хорошо просушены или даже прокалены, чтобы не выделять газы при прогреве металлом отливки. В противном случае это может стать причиной образования газовых раковин (пустот) в теле отливки.

Наружную поверхность отливки на рис. 21, 79 можно оформить двумя полуформами разъемной формы, полученной по модели-оригиналу изделия. В других, более сложных случаях очевидна необходимость применения восковых моделей для изготовления формы или расчленения ее на несколько частей, или совместное использование обоих приемов.

Один из вариантов способа получения формы с помощью восковой модели — древнекитайский [13]. Он, кстати, претерпел наименее заметные изменения, иногда его используют и сегодня для получения некрупных художественных отливок в неразъемных формах.

По древнему способу, сначала готовили из глины или гипса стержень-болван, имевший грубо приближенное очертание будущего изделия (рис. 113, слева). Затем мастер-художник, в большинстве случаев он же литейщик, лепил на этом болване восковую модель изделия (рис. 113, справа). После этого, прикрепив к модели восковую литниковую систему, он приступал к изготовлению формы.

Формовочная смесь, разведенная до консистенции сметаны, наносилась тонкими слоями с промежуточной подсушкой на воздухе (сейчас слои наносят последовательно окунанием в жидкую композицию связующего с обсыпкой огнеупорным наполнителем). После получения оболочки достаточной манипуляторной прочности ее можно обмазать глиной и всю форму прокалить для удаления восковой модели.

В современном технологическом процессе литья по выплавляемым моделям промышленных изделий модели из легкоплавких материалов получают в пресс-формах: гипсовых — при мелкосерийном производстве, металлических — при массовом. В некотором смысле аналог такого процесса существовал в глубокой древности, в частности в Египте10 . Техника его может быть расшифрована благодаря дошедшим до нас в большом количестве литым бронзовым предметам, найденным в Мемфисе и хранящимся в Каире в Египетском музее.

Отливке металлического предмета предшествовали несколько довольно сложных операций [21]. Прежде всего, необходима была модель из прочного материала (дерево, кость, камень, металл), копию которой должна была представлять отливка.

![Древнекитайский способ литья по восковым моделям [13]: слева — глиняный или гипсовый стержень; справа — восковая модель Drevnekitajskij_sposob_litja_po_voskovym_modeljam.jpg](/upload/medialibrary/258/Drevnekitajskij_sposob_litja_po_voskovym_modeljam.jpg)

Рис. 113. Древнекитайский способ литья по восковым моделям [13]: слева — глиняный или гипсовый стержень; справа — восковая модель

По этой модели изготавливали гипсовый негативный отпечаток-форму (пресс-форму по современной терминологии) следующим образом: на участок модели, с которого можно было снять кусок формы без разрушения, наносили слой гипса. По его краям вырезали замковые части-выемки для дальнейшего опознавания. После затвердевания гипса соседний участок, отвечающий тем же требованиям, покрывали таким же слоем гипса и на нем вырезали аналогичные выемки. В новых примыкающих кусках по этим выемкам формировали соответствующие им замковые выступы. Такой прием повторяли до тех пор, пока вся модель не была покрыта гипсом. После его затвердевания форму по частям снимали с модели. Части могли быть снова правильно собраны в форму без модели, благодаря совпадающим контурам их граней (рис. 114, а, б). Разборную форму использовали для изготовления одной или, при необходимости, нескольких одинаковых восковых моделей.

Литые изделия могли быть сплошными или полыми. В первом случае в гипсовые формы целиком отливали восковую фигуру, являвшуюся копией твердой модели. Восковую модель с присоединенной литниковой системой из воска покрывали толстым слоем глины (видимо, последовательно, тонкими слоями). Воск вытапливали через отверстия, служившие и для заливки металла. Форму обжигали и заливали жидким металлом.

Для отливки полых предметов в гипсовую форму наливали порцию воска и, поворачивая форму, обеспечивали растекание и затвердевание его слоем необходимой толщины по всей ее внутренней поверхности. Формы, имеющие достаточно большие входные отверстия, можно было полностью заполнить воском и через некоторое время, достаточное для формирования корочки необходимой толщины, вылить его остаток. Толщина получившейся восковой корочки соответствовала толщине стенки будущей отливки. Внутреннюю полость восковой модели заполняли глиной и всю модель с присоединенной литниковой системой, так же как в первом случае, покрывали снаружи глиной. После выплавления восковой модели и прокаливания формы ее заливали металлом. Когда глиняную форму разбивали, оставалась металлическая фигура с глиняным ядром-стержнем внутри. Ядро это могло быть удалено, но у большинства египетских бронзовых фигурок, отлитых этим способом, оно оставалось внутри.

Освоение производства более крупных пустотелых и относительно тонкостенных сложных по форме художественных отливок поставило перед литейщиками еще одну важную задачу — качественно заполнить форму металлом. Простейшие литниковые системы типа показанных на рис. 98, 101, 102, 110, 111 не могут решить ее. Кроме того, не так просто до заливки металла полностью удалить из формы материал восковой модели. Остатки воска в форме могут служить источником дефектов в отливке.

![Фрагменты гипсовых форм (а) и формы в собранном виде (б) для получения восковых моделей. Вторая пол. I тысячелетия до н.э. Каир, Египетский музей [21] Fragmenty_gipsovyh_form.jpg](/upload/medialibrary/47a/Fragmenty_gipsovyh_form.jpg)

Рис. 114. Фрагменты гипсовых форм (а) и формы в собранном виде (б) для получения восковых моделей. Вторая пол. I тысячелетия до н.э. Каир, Египетский музей [21]

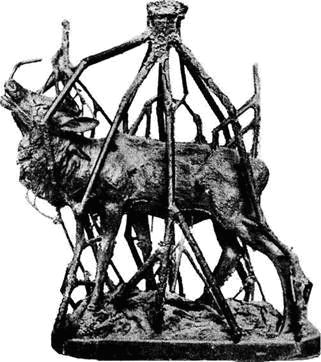

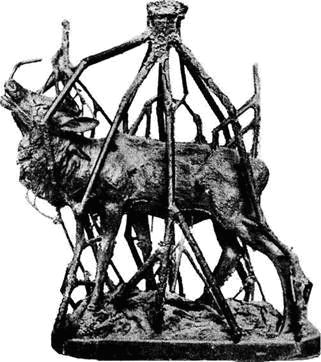

Рис. 115. Фигура оленя, полученная литьем по выплавляемым моделям, после извлечения из формы. Бронза

На рис. 115 показана бронзовая отливка оленя после разрушения формы, до того как начаты отделочные операции. На отливке сохранилась литниковая система — семь разветвляющихся каналов, которые соединяются в одной литниковой чаше, и система специальных, дополнительных каналов, облегчающих полное удаление материала восковых моделей из формы. Последняя система каналов служит также для свободного выхода воздуха из полости формы при заливке ее жидким металлом. На рисунке видны выступающие из отливки остатки проволочного каркаса, использованного для крепления стержня в форме. Концы проволоки видны под брюхом, в районе хвоста и на голове, в том месте, где должны быть рога. Их нет, видимо, они изготавливались отдельно, а отверстия в отливке для их установки использовали для удаления материала стержня из внутренней полости отливки (возможно, есть и другие, незаметные при данном ракурсе, отверстия для этой цели).

Приведенный пример еще раз показывает трудоемкость и значение разных отделочных операций при изготовлении художественных отливок сложной конфигурации: необходимо удалять все каналы и лишние образования, а места их присоединения к отливке зачищать, чеканить, шлифовать и т.д.

_____________

10 Гипс в литейном деле использовали и Египте уже со второй половины I тысячелетия до н.э. [21].

Назад в раздел

|

Изготовление художественных отливок часто немыслимо без некоторых специфических приемов, а иногда и методов литья. Их появление и развитие происходило в общем русле становления литейной технологии, позволяющей получать самые разнообразные изделия. Многие находки и идеи предыдущих поколений литейщиков, в том числе и древних, служат нам до сих пор. Некоторые из них развились в самостоятельные методы, другие входят составными элементами в современные технологические процессы. В этой многовековой преемственности, обогащаемой технологическими достижениями последующих эпох, заключается одна из ценнейших особенностей литейного производства. Результаты археологических раскопок, исторические документы разных эпох, знание современных литейных процессов позволяют восстановить в основных чертах этапы развития литейной технологии. Хотя нельзя забывать, что из-за неполноты прямых исторических данных, эти построения всегда во многом косвенно опираются на современное состояние литейной технологии и окрашены субъективным пониманием ее конкретным автором. Как уже упоминалось ранее, первым «литейным агрегатом» древнего человека был простой костер. Расплавившийся в нем самородок или восстановленный из оксидных руд металл стекал вниз и собирался в очажном углублении, форму которого и принимал. Вначале это была просто металлическая «лепешка» пластичного металла для последующей обработки ковкой. Таким образом, в одном «агрегате» совмещались функции литейной формы, металлургической печи и заливочного устройства. Эта первая, стихийно реализованная идея обладала, с одной стороны, рядом преимуществ, облегчавших получение отливок, с другой, — недостатками, препятствовавшими изготовлению сложных, качественных изделий. Основные преимущества такой схемы заключались в том, что «форма» находилась все время в горячей зоне и, следовательно, тепловые потери были минимальны. В этом случае не было необходимости сильно перегревать жидкий металл, что непросто выполнять в таком примитивном «металлургическом агрегате», как костер. Кроме того, максимальная температура, необходимая для плавки металла, достигалась при большом количестве древесного угля. Это способствовало созданию восстановительной атмосферы и получению чистого, свободного от оксидов, жидкого металла без специальных операций раскисления. По подобной схеме работают установки, объединяющие плавку металла и заливку форм в одной вакуумной камере, применяемые для литья высоколегированных жаропрочных сплавов, титана и др. Недостатки любого способа служат, как правило, одним из побудительных мотивов его совершенствования. Нетрудно представить, что качество поверхности отливки, находившейся в контакте с дном углубления в костровой яме, зависело от природы материала дна. В случае песчаной почвы поверхность отливки оказывалась загрязненной песком и другими включениями. В дальнейшем стенки и дно ямы стали обмазывать хорошей глиной. В результате нижние и боковые поверхности отливки получались более чистыми. Кроме того, профилируя дно ямы желаемым образом, можно было получать слиток с соответствующим односторонним фигурным отпечатком (противоположная, верхняя часть слитка оставалась плоской). По современной терминологии такой метод называется литьем в открытую форму. Его используют до сих пор для изготовления изделий неответственного назначения. Качество верхней (плоской) поверхности таких отливок обычно хуже, чем нижней, так как на ней остаются включения всплывших оксидов, шлака и др. Особые неудобства возникали при извлечении отливки из костра — неизбежно повреждалась фигурная поверхность даже простой формы. Чтобы восстановить ее, необходимо охладить это место, потушив костер или отодвинув угли. В то же время, мало надежды сохранить в целости сложный отпечаток на дне формы-печи, когда над ним находится смесь угля с кусками металла или руды. Исключить этот недостаток можно при размещении формы в стороне от костра-печи. Однако при этом сразу возникает другая проблема — необходимость транспортировки жидкого металла от места плавки к форме. Решить эту проблему можно двумя способами: во-первых, подготовить специальный канал от печи к форме, по которому жидкий металл, выпущенный из печи, самотеком попадет в форму; во-вторых, использовать специальную транспортируемую емкость для жидкого металла, из которой и проводить заливку формы. В первом и втором случаях при перемещении металла от печи к форме его температура снижается. Причем, тем больше, чем дальше форма и меньше отливка (особенно в первом случае). Для сохранения подвижности металла при заливке необходимо его перегревать. В обычном костре это не всегда удавалось (по крайней мере, не для всех металлов), что явилось причиной совершенствования технологии и металлургического агрегата. На пути от примитивной технологии древности до современного уровня изменялись металлургические агрегаты (в это время были уже известны печи для обжига изделий в гончарном производстве): • росла вместимость ванны, причем не за счет углубления ямы, а наоборот, путем подъема дна и сооружения ограничивающих вертикальных стенок; • совершенствовались способы отделения шлака от металла — появилось специальное отверстие в стенке верхней части ванны для удаления шлака (подобные отверстия в нижних частях ванны служили для выпуска металла); • изменялись методы подачи воздуха (дутья) — от естественной тяги до искусственных, в простейших использовали ручные и ножные мехи; • осваивалась плавка металла в тиглях из обожженной глины или из камня, часто имевших носик для разливки металла (рис. 97). Так, в нурагах Сардинии — древних каменных укрепленных жилищах, относящихся к бронзовому веку, найдены каменные ложки, употреблявшиеся для разливки полученной в печи бронзы [3]. Конструкция и методы изготовления литейной формы также претерпевали изменения, следуя требованиям повышения качества отливок, их сложности, потребительских свойств. Видимо, самой древней, «вынесенной из костра», открытой, разовой формой был оттиск по образцу сначала просто во влажной почве, а затем в специально подготовленной «постели» из увлажненного мелкого песка с глиной (сейчас это называется песчаной формой). Образцом являлось изделие, которое нужно было воспроизвести (способ используется до сих пор в ремонтных целях для изготовления аналогичной вышедшей из строя несложной детали). Сначала в качестве образцов чаще использовались каменные, более грубые и простые по конфигурации изделия, что отражалось на форме их металлических копий. При этом форма отливки могла быть улучшена ковкой, чеканкой, особенно, если отливки были из пластичного металла. Постепенно, по мере совершенствования оригинала (модели), который мог быть и металлическим, улучшались и его литые копии.![Металлургическая оснастка из обожженной глины, используемая в бронзовом веке, по Эберту [3]: плавильные тигли, найденные в Трое, Греция (7, 2), Монзесе, Австрия (3), Велем Сцен Виде, Венгрия (4); 5 — наконечник воздуходувных мехов (Баядал, Австрия) Metallurgicheskaya_osnastka_iz_obozhzhennoy_glinyi.jpg](/upload/medialibrary/b09/Metallurgicheskaya_osnastka_iz_obozhzhennoy_glinyi.jpg)

Рис. 97. Металлургическая оснастка из обожженной глины, используемая в бронзовом веке, по Эберту [3]: плавильные тигли, найденные в Трое, Греция (7, 2), Монзесе, Австрия (3), Велем Сцен Виде, Венгрия (4); 5 — наконечник воздуходувных мехов (Баядал, Австрия) В ряде случаев модель для изготовления литейной формы могла быть и деревянной. К этому времени в обиходе уже использовалось большое количество разнообразных вещей из дерева, в том числе посуда полусферической и цилиндрической формы, ножи и кинжалы из твердых древесных пород, рукоятки для различных орудий труда, мотыги, сохи, веретена, грабли и даже челноки-однодеревки и др. [3]. С появлением металлических орудий труда возросла возможность тщательной обработки изделий из дерева. Только недолговечностью материала можно объяснить малочисленность находок древних художественных деревянных изделий. Исключение составляют гробницы египетских фараонов, где существовали почти идеальные условия сохранения таких изделий. В них найдены многочисленные мелкие деревянные статуэтки людей и статуи фараонов в натуральную величину. К наиболее древним из них относится статуя царевича Каапера (V династия, 3 тыс. лет до н.э.) из гробницы в Саккаре, хранящаяся в Египетском музее Каира [9]. Относительная простота обработки древесины и доступность материала в лесистых районах обусловили целесообразность изготовления вместо тяжелых каменных или металлических оригиналов более легких и удобных в работе деревянных моделей. Прочность дерева позволяла многократно использовать модель для получения формы. Принцип замены оригинала изделия его моделью сыграл важную роль в развитии приемов изготовления формы. Кроме того, отливка, полученная по оригиналу изделия, как правило, была меньше его из-за усадки металла при охлаждении. Причем, чем крупнее отливка, тем более заметно было это различие. Это обстоятельство, мало существенное для художественных отливок, приобретает впоследствии решающее значение для точных машиностроительных деталей. Указанные погрешности можно исключить при использовании модели несколько больших, чем оригинал, размеров, с учетом будущей усадки материала отливки. Таким образом, в отливках, изготовленных методом литья в песчаные формы, получали возможность воспроизводить все мелкие подробности конфигурации оригинала. Важно было лишь обеспечить четкий отпечаток в процессе равномерного осаживания модели в «постель» (рис. 98, а) и не повредить его при извлечении модели из не очень прочной формы (рис. 98, в). Первое условие зависело от глубины осадки модели и влажности предварительно разрыхленной песчано-глинистой смеси (широко известна возможность изготавливать из сырого песка на пляже сложные скульптуры с выразительными подробностями). Чем глубже осадка, тем плотнее и прочнее форма отпечатка. Второе условие зависело от прочности смеси, определяемой содержанием влаги и глины, и накладывало дополнительные ограничения на конфигурацию получаемого изделия — кроме одностороннего рельефа, оно не должно было иметь никаких поднутрений, мешающих извлечь модель из формы. Чтобы не размывать отпечаток формы струей металла, заливаемого сверху непосредственно в рабочую полость, можно после уплотнения и выравнивания верхней части формы вырезать специальную приемную чашу 1 с каналом, соединяющим ее с полостью формы (рис. 98, б). Аналогичное устройство (промывник) 2 с противоположной стороны позволяет по окончании заполнения формы слить с поверхности отливки наиболее загрязненный металл, и тем самым улучшить ее качество. Приемная (литниковая) чаша и промывник являются простейшим вариантом литниковой системы. За время существования процесс литья в песчаную форму, изготовленную по модели, совершенствовался, усложнялся, детализировался, прежде чем стал пригодным для современного, в том числе автоматического, производства отливок. Таким образом, спустя тысячелетия он не потерял своего значения. Но вернемся к его древнему воплощению. На рис. 99 показана одна из древнейших художественных отливок, полученная литьем в открытую форму, изображающая, по-видимому, семью из трех человек — отца, мать и дочь. Ома найдена среди остатков поселений ранней земледельческой культуры (Куль-Тепе) в Каппадокии. Подобные отливки могли украшать части одежды, изделия из кожи и дерева, иметь культовое значение. Ее фигурная поверхность имеет типичную для песчаной формы шероховатость. Источник: МИР ХУДОЖЕСТВЕННОГО ЛИТЬЯ. ИСТОРИЯ ТЕХНОЛОГИИ. Бех Н.И., Васильев В.А., Гини Э.Ч., Петриченко А.М. УРСС. М., 1997 _____________________________________________________________________________ Лучше всего делать стержни из песчано-глиняных смесей с последующей сушкой для повышения прочности. Такие стержни проще удалять, особенно из внутренних полостей полой отливки. Их можно изготовлять по принципу детских куличей, имея образец изделия (например, полусферическую посуду) или специальный «стержневой ящик», имеющий полость необходимой конфигурации (последнее относится к более поздним техническим достижениям).![Ассирийская форма для отливки металлических изделий [21] Assiriyskaya_forma_dlya_otlivki_metallicheskih_izdeliy.jpg](/upload/medialibrary/54b/Assiriyskaya_forma_dlya_otlivki_metallicheskih_izdeliy.jpg)

Рис. 101. Ассирийская форма для отливки металлических изделий [21] ![Конструкции медных топоров [3] и каменных литейных форм [2, 22]:а — топор, длина 8,5 см, ширина 4,2 см. Медный век. Толна, Венгрия; 2а — топор, длина 7,5 см, ширина 3,9 см. IV-III тысячелетие до н.э. Элам, Месопотамия; 16 — закрытая форма со стержнем для бердыша. Кон. II тысячелетия до н. э. Древняя Грузия; 2б — открытая форма со стержнем для топора, показанного на рис. 2а. Кон. II тысячелетия до н.э. Древняя Грузия Konstruktsii_mednyih_toporov.jpg](/upload/medialibrary/3fc/Konstruktsii_mednyih_toporov.jpg)

Рис. 102. Конструкции медных топоров [3] и каменных литейных форм [2, 22]:

Последовательность технологического процесса литья, в том числе плавки металла в печи с использованием глиняного тигля изображена на росписи гробницы Рехмира, относящейся ко времени XVIII династии (рис. 103). Сначала показана загрузка исходных материалов в тигель, затем процесс плавления металла. В печь проведены воздуходувные полые трубки, вероятно, тростниковые стебли с глиняными наконечниками типа 5 показанного на рис. 97. Конец трубки входит в мех; мастеровые, нажимая ногой на один мех, одновременно веревочкой расправляют другой. На рисунке видно, как двое мастеровых вынимают тигель из печи, а двое других заливают металл из тигля в удобно расположенные формы. Возможно, в мастерской было несколько плавильных печей, что позволяло заливать металлом и более крупные формы. Справа в нижнем ряду рабочие подносят материал для изготовления форм. Изготовление металлических изделий в бронзовом веке почти всегда предполагало совместное использование приемов литейной и кузнечной технологий. Один и тот же мастер плавил металл, изготавливал формы, разливал в них металл, ковал его, украшал изящной гравировкой готовое изделие: оружие, орудия труда, бижутерию. Полируя бронзу, он придавал ей цвет и блеск золота. Мастера уважали и побаивались почти также, как волшебника. Показателен набор инструментов бронзолитейщика, обнаруженный во Франции (рис. 104): точильный камень 1, два резца для гравировки узоров 2, 3, наковальня6 4, маленькая пила 5. ![Египетские литейщики за работой. Роспись из гробницы в Фивах. XVI—XIV вв. до н.э. [21] Egipetskie_liteyschiki_za_rabotoy.jpg](/upload/medialibrary/56a/Egipetskie_liteyschiki_za_rabotoy.jpg)

Рис. 103. Египетские литейщики за работой. Роспись из гробницы в Фивах. XVI—XIV вв. до н.э. [21] Некоторые из характерных операций изготовления металлических изделий можно видеть на изображении в гробнице Петосириса (рис. 105). Надпись гласит, что «здесь выделывается бронзовая домашняя утварь». В верхнем ряду — отделка металлических изделий. Крайний слева ремесленник обрабатывает ритон7 , заканчивающийся головой газели; средний — выполняет чеканку, по-видимому, отлитой нижней части канделябра, так как по описанию обрабатываемый предмет имеет колонку с капителью и крылатой фигурой наверху [21]. Крайний справа ремесленник отделывает выпуклую крышку сосуда. В нижнем ряду слева показана ковка металла. Один из ремесленников держит клещами кусок, видимо, нагретого металла, второй бьет по нему прямоугольным камнем. Справа мастер держит одной рукой сосуд, фиксируя его на специальной подставке. Другой рукой он отбивает края возможно литого сосуда. Разнообразие используемых технологических приемов можно проследить и на изделиях одинакового функционального назначения, но в зависимости от местности различающихся по конструкции (рис. 106). Шлем из Франции, найденный в реке, состоит из двух бронзовых литых половинок, скрепленных заклепками. Греческий же шлем — цельнолитой. Более сложный римский шлем центуриона8 — видимо, составной из литых элементов. Отдельно отливался, скорее всего, орел — символ бога Юпитера, принятый римлянами в качестве знака власти и могущества. Именно этой деталью рассматриваемый шлем отличался от шлема обычного воина. Соединение частей могло производиться клепкой, пайкой. Последняя была известна в Египте, Месопотамии в середине II тысячелетия до н.э., в Италии — в начале I тысячелетия до н.э. Причем, наряду с припоями на основе олова и свинца использовались и твердые припои на основе меди и свинца с температурой плавления 600° С [3]. Использование литейных стержней, разъемных глиняных форм, имеющих иногда несколько разъемов, позволяло по модели получать литые изделия типа рассмотренных шлемов воинов и других, аналогичных им (рис. 107). ![Инструмент бронзолитейщика. Порсье-Амбланье, Изер, Франция [4] Instrument_bronzolitejwika.jpg](/upload/medialibrary/e9f/Instrument_bronzolitejwika.jpg)

Рис. 104. Инструмент бронзолитейщика. Порсье-Амбланье, Изер, Франция [4] ![Обработка металла. Роспись из гробницы Петосириса [21] Obrabotka_metalla.jpg](/upload/medialibrary/aac/Obrabotka_metalla.jpg)

Рис. 105. Обработка металла. Роспись из гробницы Петосириса [21] ![Типы бронзовых шлемов древних воинов:а — из р. Сена, Франция [4]; б — греческий из Солоник. Ок. V в. до н.э. [23]; в — римский. Кон. I тысячелетия до н.э. [7] Tipy_bronzovyh_shlemov_drevnih_voinov.jpg](/upload/medialibrary/c90/Tipy_bronzovyh_shlemov_drevnih_voinov.jpg)

Рис. 106. Типы бронзовых шлемов древних воинов: а — из р. Сена, Франция [4]; б — греческий из Солоник. Ок. V в. до н.э. [23]; в — римский. Кон. I тысячелетия до н.э. [7] ![Конструкция литейной формы, изготавливаемой по модели чаши на трех ножках. Ок. Ill тысячелетия до н. э. Китай [24] Konstrukcija_litejnoj_formy.jpg](/upload/medialibrary/ce9/Konstrukcija_litejnoj_formy.jpg)

Рис. 107. Конструкция литейной формы, изготавливаемой по модели чаши на трех ножках. Ок. Ill тысячелетия до н. э. Китай [24] Традиционная конструкция изделия на трех ножках, в данном случае сосуда 3, обеспечивала устойчивость наиболее экономичным способом, так как именно три точки определяют геометрическую плоскость. Такая отливка могла быть получена в форме, состоящей из трех частей (рис. 107, 2) и центрального стержня (рис. 107,1). _____________ 6 Один конец ее крепился в деревянной колоде. 7 Ритон — древний питьевой сосуд в виде рога с небольшим отверстием в нижнем узком конце. 8 Центурион — начальник отряда воинов из 80—100 человек. ____________________________________________________________________________

Количество элементов разъемной литейной формы при ее изготовлениии определяется сложностью изделия и обязательным выполнением условия снятия каждой части формы с модели без разрушения отпечатка. Для многократно используемых форм это условие позволяет также удалить из нее отливку без разрушения элементов формы, «разобрав» ее. Например, изготовить такие непростые, широко распространенные изделия, как удила (рис. 108), можно в литейной форме, состоящей из четырех элементов. Подобная технология применяется иногда и сегодня при литье цепей в постоянные формы — кокили (рис. 109). Последовательность технологического процесса следующая. Сначала в разъемные формы, состоящие из двух полуформ, отливают отдельные звенья цепи и отделывают их. Затем цепь «сращивают»: два готовых звена устанавливают по краям разборного кокилья, в который после сборки и скрепления заливают металл для получения среднего соединяющего звена цепи. На рис. 109 в форму с одной стороны установлено не звено, а часть цепи после первого сращивания. Так, постепенно присоединяя все новые звенья, можно получить цепь любой длины. Ориентация сохранившихся на звеньях удила заливов (рис. 108, а) — на различных звеньях они расположены на разных плоскостях — свидетельствует о том, что удила могли быть получены именно подобной технологией. Заливы на отливках (что-то подобное облою при штамповке) обычно образуются в плоскости разъема формы. Считают, что рассматриваемые удила отливали в каменные формы [25]. ![Образцы бронзовых литых удил:а — Сакского периода. VIII-VI вв. до н.э. Оз. Иссык-Куль [20]; б — Тагарской культуры. I тыс. до н.э. Москва, Государственный истории, музей [25]; в — черногоровского типа. Кон. Vlll-нач. VII вв. до н.э. Донецкая обл. [26]; г — Сев. Кавказа. V-IV вв. до н. э. [2] Obrazcy_bronzovyh_lityh_udil.jpg](/upload/medialibrary/011/Obrazcy_bronzovyh_lityh_udil.jpg)

Рис. 108. Образцы бронзовых литых удил: а — Сакского периода. VIII-VI вв. до н.э. Оз. Иссык-Куль [20]; б — Тагарской культуры. I тыс. до н.э. Москва, Государственный истории, музей [25]; в — черногоровского типа. Кон. Vlll-нач. VII вв. до н.э. Донецкая обл. [26]; г — Сев. Кавказа. V-IV вв. до н. э. [2]

Рис. 109. Конструкция постоянной (металлической) из четырех частей формы для отливки цепи (одна часть формы снята) ![Пооперационная схема изготовления бронзового скифского колпачка [25]: А — образец отливки; а — стержень из глины; б — окончательный вид стержня; е — глиняно-восковая модель; г — форма после выплавления воска Pooperacionnaja_shema_izgotovlenija_bronzovogo_skifskogo_kolpachka.jpg](/upload/medialibrary/93c/Pooperacionnaja_shema_izgotovlenija_bronzovogo_skifskogo_kolpachka.jpg)

Рис. 110. Пооперационная схема изготовления бронзового скифского колпачка [25]: А — образец отливки; а — стержень из глины; б — окончательный вид стержня; е — глиняно-восковая модель; г — форма после выплавления воска Интересно, что у разных племен существовали самобытные приемы изготовления таких изделий. Например, подробное исследование татарских удил9 (рис. 108, б) позволяет точно установить, что оба звена отливали одновременно, а форму изготавливали с использованием восковых моделей [25]. Последний прием сыграл важнейшую роль в развитии технологии художественного литья. Усложнение конфигурации извлекаемой из формы твердой модели-образца требует увеличения числа элементов литейной формы. Появление дополнительных разъемов ее повышает трудоемкость отделки поверхности отливки в местах образования заливов. Использование моделей из воска, в принципе, позволяет изготовить неразъемную форму отливок любой сложности, так как такую модель можно не извлекать из формы — достаточно нагреть ее до температуры 100° С, чтобы модель расплавилась и воск вытек через литниковые или другие специальные каналы формы, освободив рабочую плоскость ее для заливки металла. Рассмотрим несколько случаев получения древних изделий разной степени сложности, которые позволяют выявить дополнительные подробности технологического процесса, представляющие интерес для производства художественных отливок. На рис. 110 показана отливка — колпачок для конской сбруи, внешние контуры которой похожи на чашу, изображенную рис. 107, но без ножек. Легко видеть, что по такому образцу, как по модели, можно выполнить форму, состоящую, в отличие от чаши, не из трех, а четырех частей (по числу отверстий в колпачке). При изготовлении литейной формы, например из глины, придется убирать излишки материала с внутренней плоскости модели и заглаживать поверхность формы внутри окон. Затем общую глиняную оболочку, образованную вокруг модели, разрезают на четыре части по ребрам модели, что позволяет снять их без разрушения. Высушив эти части, можно собрать из них форму. Конечно, в местах разъема на отливке получаются заливы, которые придется удалять, если нужна гладкая поверхность. Еще сложнее из-за окон изготавливать по образцу колпачка стержень. Проще выполнить эту операцию до удаления частей формы с модели, когда окна се закрыты формой и внутренняя плоскость имеет простую конфигурацию, позволяющую извлечь стержень. Специалисты-литейщики, изучавшие оригинал данной отливки в Харьковском университете, пришли к выводу, что изготовлена она по-другому [25]. По этой версии, формовщик лепил из глины стержень будущей отливки, но по размерам ее наружного контура без отверстий (рис. 110, а). Затем, возможно уже после подсушки, удалял (соскабливал) с поверхности слой материала, соответствующий толщине тела предполагаемой отливки, и пропиливал канавки для перемычек между отверстиями (рис. 110, б). После этого мастер заполнял ребра на стержне восковой массой и восстанавливал первоначальную форму стержня. На рис. 110, в левая сторона стержня разрезана по перемычке, а правая — по отверстию. Таким образом, получалась простая и прочная глиняно-восковая модель. По ней изготавливали литейную форму. На рис. 110, г представлена разъемная (с одним разъемом) форма после выплавления воска. С нашей точки зрения, ее можно было выполнить неразъемной, так как восковую модель не извлекают из формы, а выплавляют. Как видим, в данном варианте, нет необходимости даже иметь модель изделия в виде оригинала. Правда, при изготовлении стержня и восковой модели мастер должен работать скорее в качестве скульптора, а не формовщика. Чтобы получить пустотелую ажурную рукоятку бронзового кинжала в неразъемной форме, также нужно использовать восковую модель (рис. 111). Последовательность технологического процесса здесь аналогична предыдущему варианту [2]. Сначала изготавливают песчано-глинистый стержень с литниковой чашей. После сушки на нем формируют восковую модель кинжала с рукояткой. Затем выполняют формовку, видимо, в мягкой глине. Далее следуют обжиг формы (выплавление модели) и заливка металла в горячую форму. Материал стержня удаляют из рукоятки через верхние отверстия (остатки стержня сохранились в рукоятке). Важная особенность этого варианта заключается в использовании медной проволоки для фиксации положения консольного стержня в форме после выплавления модели. В крупных стержнях этот элемент развивается в каркас, который одновременно увеличивает жесткость и прочность стержня. При отделке отливки концы проволоки-каркаса удаляют с наружной поверхности и, если необходимо, это место чеканят, паяют, шлифуют и т. д. В ряде случаев такой каркас увеличивает прочность пустотелых тонкостенных изделий, что особенно важно для крупных отливок. По существу такой прием является ранним вариантом армирования отливок. Возможность соединение частей металлических изделий методом литья была освоена достаточно давно. Ее использовали наряду с кузнечными и механическими способами, в тех случаях, когда для получения монолитного изделия требовалась слишком сложная форма. Причем сложность определялась не только конфигурацией изделия, но и его габаритами. ![Технология изготовления литого бронзового кинжала. Нач. I тысячелетия до н.э. Грузия [2]: а — верхняя часть полой рукоятки с литником; б — эскиз литейной формы Tehnologija_izgotovlenija_litogo_bronzovogo_kinzhala.jpg](/upload/medialibrary/40a/Tehnologija_izgotovlenija_litogo_bronzovogo_kinzhala.jpg)

Рис. 111. Технология изготовления литого бронзового кинжала. Нач. I тысячелетия до н.э. Грузия [2]: а — верхняя часть полой рукоятки с литником; б — эскиз литейной формы В этой связи можно отметить такие отливки из скифских курганов, как бронзовые котлы для приготовления пищи (см. рис. 36). В одном из вариантов видно, что ручка и корпус котла изготавливались не одновременно — вероятно, в литейную форму котла закладывали предварительно отлитые ручки. На рис. 112 показаны типы соединения методом литья корпуса и ножки котла. В первом примере (рис. 112, а) на готовый корпус 1 заливали ножку 2. Во втором (рис. 112, б) — отдельно отливали корпус 1 и ножку котла 2, а затем соединяли их наплавкой 3. Анализируя технологический процесс изготовления цельнолитых котлов (были и такие), специалисты пришли к выводу, что при выполнении части литейной формы, обрамляющей внутреннюю поверхность, мастера применяли шаблон с вертикальной осью вращения [25]. Этот прием впоследствии широко использовали для литья крупных колоколов. Другим примером древнего армированного литья могут служить мечи и кинжалы со сложными фигурными рукоятками [2]. Уже в эпоху ранней и средней бронзы на Кавказе (конец III—II тысячелетие до н.э.) изготавливали кованые клинки, на которые затем «наливали» фигурные рукоятки. Восковую модель рукоятки лепили на готовом клинке и выплавляли ее после формовки в глине. Для увеличения прочности соединения в клинке, на месте рукоятки делали зазубрины, позже пробивали отверстия. Вначале клинок и рукоятка были из сплавов на основе меди, позднее (конец II—начало I тысячелетия до н.э.), когда широко стали использовать железо в изделиях с очень сложной рукояткой, она осталась бронзовой, а клинок стали делать железным. _____________ 9 Культура получила название по о-ву Тагарский. Изделия, относящиеся к этой эпохе, были распространены по всей Сибири, а также встречались на Дальнем Востоке и в европейской части СНГ. _____________________________________________________________________________

Именно после знакомства человека с железом временно предпочтение было снова отдано кузнечной технологии, в дальнейшем существенно потесненной литейной. Наиболее древние находки изделий из железа, главным образом украшений, в Египте, Месопотамии, Малой Азии (основные районы раннего расселения человека) относятся к первой половине III тысячелетия до н.э.. ![Типы стыка корпуса и ножки составных бронзовых котлов из скифских курганов [25] Келермес (а) и Солоха (б) Tipy_styka_korpusa_i_nozhki_sostavnyh_bronzovyh_kotlov_i_skifskih_kurganov.jpg](/upload/medialibrary/6b0/Tipy_styka_korpusa_i_nozhki_sostavnyh_bronzovyh_kotlov_i_skifskih_kurganov.jpg)

Рис. 112. Типы стыка корпуса и ножки составных бронзовых котлов из скифских курганов [25] Келермес (а) и Солоха (б) Открытие способа получения железа из руд относят к XV в. до н.э. До этого человек, по-видимому, использовал в основном «самородное» метеоритное железо, так как в костре не достигается температура, при которой происходит восстановление железа из руды. Лишь в редких случаях в больших и долго поддерживаемых кострах создавались условия, необходимые для восстановительного процесса. Оксиды железа, соприкасаясь с раскаленным углеродом (обуглившихся дров), восстанавливались, превращаясь в железную губку (мягкое железо в виде пористого куска — крицы), из которой путем ковки можно получить изделие. Получить же жидкий расплав на основе железа, необходимый для реализации литейной технологии, можно только в специальных печах, более совершенных, чем для плавки бронзы. Поэтому ранней и единственной распространенной технологией получения деталей из железа являлась ковка. Именно к этому времени относится легенда о том, как царь Соломон по окончании строительства Иерусалимского храма (X в. до н.э.) решил наградить лучших строителей [27]. Он пригласил к себе каменщиков, плотников, столяров, мастеров по металлу, чтобы выбрать из них достойнейшего. Когда приглашенные явились, один из них быстро подошел к почетному креслу и сел на него. Это был кузнец. Разгневанный царь спросил его: «По какому праву ты занял это место?» Кузнец обернулся к каменщику и спросил его: «Кто сделал твои инструменты?» «Кузнец», — ответил каменщик. Кузнец обратился к плотнику, к столяру с тем же вопросом. «Кузнец», — был ответ. Такой же ответ дали и другие рабочие. Тогда кузнец сказал царю: «Царь, видишь, никто из них не мог выполнить свою работу без сделанных мной инструментов». Царь согласился с силой доказательств кузнеца. За литейщиком оставалась в основном сфера производства бытовых изделий из бронзы. Правда, в этот период особенно развивалось и совершенствовалось искусство художественного литья статуэток, крупных статуй, украшений из бронзы и драгоценных металлов и др. К ведущей роли в производстве фасонных изделий из сплавов на основе железа литейщики вернулись много позже, после открытия выплавки чугуна и стали. Таким образом, следующим этапом развития технологического процесса художественного литья явилось получение пустотелых отливок со стержнями, формирующими внутренние полости. Подобные изделия относительно небольших размеров показаны на рис. 21, 29, 36, 77-80 и др. Причем, например, рукомойник (рис. 79) по функциональному назначению должен иметь открытые полости с выходами наружу, которые использовали для удаления материала стержня из отливки. В других отливках для удаления стержней предусматривали специальные технологические отверстия, которые потом заделывали, если они портили внешний вид изделия. На рис. 77 видно, что внутренняя полость отливки волчицы в нижней части брюха была открыта при литье. Ее закрыли затем деталью вымени либо древние мастера, либо позже, когда монтировали к отливке фигурки младенцев. Иногда стержни оставляли внутри отливки, если не было отверстий для их удаления. Конечно, такие стержни должны быть хорошо просушены или даже прокалены, чтобы не выделять газы при прогреве металлом отливки. В противном случае это может стать причиной образования газовых раковин (пустот) в теле отливки. Наружную поверхность отливки на рис. 21, 79 можно оформить двумя полуформами разъемной формы, полученной по модели-оригиналу изделия. В других, более сложных случаях очевидна необходимость применения восковых моделей для изготовления формы или расчленения ее на несколько частей, или совместное использование обоих приемов. Один из вариантов способа получения формы с помощью восковой модели — древнекитайский [13]. Он, кстати, претерпел наименее заметные изменения, иногда его используют и сегодня для получения некрупных художественных отливок в неразъемных формах. По древнему способу, сначала готовили из глины или гипса стержень-болван, имевший грубо приближенное очертание будущего изделия (рис. 113, слева). Затем мастер-художник, в большинстве случаев он же литейщик, лепил на этом болване восковую модель изделия (рис. 113, справа). После этого, прикрепив к модели восковую литниковую систему, он приступал к изготовлению формы. Формовочная смесь, разведенная до консистенции сметаны, наносилась тонкими слоями с промежуточной подсушкой на воздухе (сейчас слои наносят последовательно окунанием в жидкую композицию связующего с обсыпкой огнеупорным наполнителем). После получения оболочки достаточной манипуляторной прочности ее можно обмазать глиной и всю форму прокалить для удаления восковой модели. В современном технологическом процессе литья по выплавляемым моделям промышленных изделий модели из легкоплавких материалов получают в пресс-формах: гипсовых — при мелкосерийном производстве, металлических — при массовом. В некотором смысле аналог такого процесса существовал в глубокой древности, в частности в Египте10 . Техника его может быть расшифрована благодаря дошедшим до нас в большом количестве литым бронзовым предметам, найденным в Мемфисе и хранящимся в Каире в Египетском музее. Отливке металлического предмета предшествовали несколько довольно сложных операций [21]. Прежде всего, необходима была модель из прочного материала (дерево, кость, камень, металл), копию которой должна была представлять отливка.![Древнекитайский способ литья по восковым моделям [13]: слева — глиняный или гипсовый стержень; справа — восковая модель Drevnekitajskij_sposob_litja_po_voskovym_modeljam.jpg](/upload/medialibrary/258/Drevnekitajskij_sposob_litja_po_voskovym_modeljam.jpg)

Рис. 113. Древнекитайский способ литья по восковым моделям [13]: слева — глиняный или гипсовый стержень; справа — восковая модель По этой модели изготавливали гипсовый негативный отпечаток-форму (пресс-форму по современной терминологии) следующим образом: на участок модели, с которого можно было снять кусок формы без разрушения, наносили слой гипса. По его краям вырезали замковые части-выемки для дальнейшего опознавания. После затвердевания гипса соседний участок, отвечающий тем же требованиям, покрывали таким же слоем гипса и на нем вырезали аналогичные выемки. В новых примыкающих кусках по этим выемкам формировали соответствующие им замковые выступы. Такой прием повторяли до тех пор, пока вся модель не была покрыта гипсом. После его затвердевания форму по частям снимали с модели. Части могли быть снова правильно собраны в форму без модели, благодаря совпадающим контурам их граней (рис. 114, а, б). Разборную форму использовали для изготовления одной или, при необходимости, нескольких одинаковых восковых моделей. Литые изделия могли быть сплошными или полыми. В первом случае в гипсовые формы целиком отливали восковую фигуру, являвшуюся копией твердой модели. Восковую модель с присоединенной литниковой системой из воска покрывали толстым слоем глины (видимо, последовательно, тонкими слоями). Воск вытапливали через отверстия, служившие и для заливки металла. Форму обжигали и заливали жидким металлом. Для отливки полых предметов в гипсовую форму наливали порцию воска и, поворачивая форму, обеспечивали растекание и затвердевание его слоем необходимой толщины по всей ее внутренней поверхности. Формы, имеющие достаточно большие входные отверстия, можно было полностью заполнить воском и через некоторое время, достаточное для формирования корочки необходимой толщины, вылить его остаток. Толщина получившейся восковой корочки соответствовала толщине стенки будущей отливки. Внутреннюю полость восковой модели заполняли глиной и всю модель с присоединенной литниковой системой, так же как в первом случае, покрывали снаружи глиной. После выплавления восковой модели и прокаливания формы ее заливали металлом. Когда глиняную форму разбивали, оставалась металлическая фигура с глиняным ядром-стержнем внутри. Ядро это могло быть удалено, но у большинства египетских бронзовых фигурок, отлитых этим способом, оно оставалось внутри. Освоение производства более крупных пустотелых и относительно тонкостенных сложных по форме художественных отливок поставило перед литейщиками еще одну важную задачу — качественно заполнить форму металлом. Простейшие литниковые системы типа показанных на рис. 98, 101, 102, 110, 111 не могут решить ее. Кроме того, не так просто до заливки металла полностью удалить из формы материал восковой модели. Остатки воска в форме могут служить источником дефектов в отливке.![Фрагменты гипсовых форм (а) и формы в собранном виде (б) для получения восковых моделей. Вторая пол. I тысячелетия до н.э. Каир, Египетский музей [21] Fragmenty_gipsovyh_form.jpg](/upload/medialibrary/47a/Fragmenty_gipsovyh_form.jpg)

Рис. 114. Фрагменты гипсовых форм (а) и формы в собранном виде (б) для получения восковых моделей. Вторая пол. I тысячелетия до н.э. Каир, Египетский музей [21]

Рис. 115. Фигура оленя, полученная литьем по выплавляемым моделям, после извлечения из формы. Бронза На рис. 115 показана бронзовая отливка оленя после разрушения формы, до того как начаты отделочные операции. На отливке сохранилась литниковая система — семь разветвляющихся каналов, которые соединяются в одной литниковой чаше, и система специальных, дополнительных каналов, облегчающих полное удаление материала восковых моделей из формы. Последняя система каналов служит также для свободного выхода воздуха из полости формы при заливке ее жидким металлом. На рисунке видны выступающие из отливки остатки проволочного каркаса, использованного для крепления стержня в форме. Концы проволоки видны под брюхом, в районе хвоста и на голове, в том месте, где должны быть рога. Их нет, видимо, они изготавливались отдельно, а отверстия в отливке для их установки использовали для удаления материала стержня из внутренней полости отливки (возможно, есть и другие, незаметные при данном ракурсе, отверстия для этой цели). Приведенный пример еще раз показывает трудоемкость и значение разных отделочных операций при изготовлении художественных отливок сложной конфигурации: необходимо удалять все каналы и лишние образования, а места их присоединения к отливке зачищать, чеканить, шлифовать и т.д. _____________ 10 Гипс в литейном деле использовали и Египте уже со второй половины I тысячелетия до н.э. [21]. |

Назад в раздел